SPIS TREŚCI

Rozdział I- Postanowienia ogólne

Rozdział II – Przygotowanie urządzeń hamulcowych pojazdu trakcyjnego do jazdy

Rozdział III- Prowadzenie pociągów z hamulcami zespolonymi

Rozdział IV

Rozdział V -Utrzymanie i naprawa urządzeń hamulcowych pojazdów trakcyjnych w eksploatacji

Rozdział VI Zestawianie pociągów

Rozdział VII Przygotowanie urządzeń hamulcowych do pracy w składzie pociągu

Rozdział VIII- Utrzymanie urządzeń hamulcowych wagonów

Rozdział IX- Próby hamulca zespolonego

Rozdział X- Masa hamujaca pociagu

Rozdział XI Nadzór nad eksploatacją i utrzymaniem urządzeń hamulcowych

Rozdział XII

ZARZĄDZENIE Nr 5

DYREKTORA GENERALNEGO PKP

z dnia 22 stycznia 1996 r.

w sprawie ustalenia Instrukcji obsługi i utrzymania w eksploatacji hamulców taboru kolejowego Mw 56.

Na podstawie art. 36 w związku z art. 48 ustawy z dnia 6 lipca 1995 r. o przedsiębiorstwie państwowym Polskie Koleje Państwowe (Dz.U. Nr 95, póz. 474) zarządza się, co następuje:

§ 1.

Ustala się Instrukcję obsługi i utrzymania w eksploatacji hamulców taboru kolejowegoMw 56, która ukaże się w oddzielnym wydaniu książkowym.

§ 2.

W związku z postanowieniami niniejszego zarządzenia nie obowiązuje okólnik Ministerstwa Komunikacji Nr Cw1/79 z dnia 20 lipca 1979 r. w sprawie wprowadzenia Instrukcji obsługi i utrzymania w eksploatacji hamulców pociągów pasażerskich i towarowych Mw 56, (Dz. Urz. MK Nr 15 poz. 117).

§ 3.

Zarządzenie wchodzi w życie z dniem ogłoszenia.

DYREKTOR GENERALNY PKP

dr Juliusz Engelhardt

z-ca Dyrektora Generalnego PKP

§1

POSTANOWIENIA WPROWADZAJĄCE

Niniejsza instrukcja jest nowelizacją dotychczasowej Instrukcji obsługi i utrzymania w eksploatacji hamulców pociągów pasażerskich i towarowych Mw 56 obowiązującej od l maja 1980 roku. (Dz. Urz. MK z 1979 r. Nr 15 poz. 117 (§23)

Nowelizacja instrukcji związana jest z:

wprowadzeniem do eksploatacji nowych rozwiązań układów hamulcowych taboru kolejowego,

podniesieniem prędkości pociągów do 160 km/h i do 200 km/h,

wprowadzeniem jednostek zgodnie z obowiązującym układem SI,

koniecznością uwzględnienia wymogów eksploatacji pociągów w ruchu międzynarodowym i przygranicznym.

Wprowadzone zmiany i uzupełnienia w niniejszej instrukcji mają na celu:

zwiększenie bezpieczeństwa ruchu i regularności jazdy pociągów,

wprowadzenie wymogów dotyczących obsługi i utrzymania wdrożonych na PKP hamulców tarczowych i magnetycznych,

określenie warunków obsługi wyposażenia hamulcowego taboru i przeprowadzania szczegółowych oraz uproszczonych prób hamulców samoczynnych w pociągach złożonych z wagonów towarowych kolei 1520 mm.

Wykaz jednostek organizacyjnych, które otrzymują instrukcję obsługi i utrzymania w eksploatacji hamulców taboru kolejowego Mw 56 do użytku służbowego

Instrukcję otrzymują:

I. Ministerstwo Transportu i Gospodarki Morskiej według rozdzielnika

II. Dyrekcja Generalna PKP ;

według rozdzielnika

III. Dyrekcje Okręgowe Kolei Państwowych

1) Biuro Handlowe Pasażerskie

2) Biuro Handlowe Towarowe

3) Zarząd Przewozów

4) Zarząd Trakcji i Wagonów

5) Zarząd Drogowy

6) Zarząd Kolei Dojazdowych

7) Zarząd Automatyki i Telekomunikacji

8) Biuro Prawno-Organizacyjne

9) Zespół Kontroli

10) Okręgowy Inspektorat Bezpieczeństwa Ruchu

11) Okręgowy Ośrodek Informacji Naukowej, Technicznej i Ekonomicznej

IV. Jednostki organizacyjne podległego DOKP

1) lokomotywownie, wagonownie, zakłady taboru

2) stacje rejonowe

V. Inne jednostki organizacyjne

1) Główny Inspektorat Kolejowego Dozoru Technicznego

2) Centralne Biuro Konstrukcyjne PKP – Poznań

3) Centrum Naukowo-Techniczne Kolejnictwa Warszawa

4) ZNTK, ZNLE

5) Przedsiębiorstwo Wagonów Sypialnych i Restauracyjnych WARS

6) Związki Zawodowe.

Wykaz stanowisk pracy, na których oddzielne egzemplarze niniejszej instrukcji powinny być przydzielone pracownikom do osobistego użytkowania

I. W Ministerstwie Transportu i Gospodarki Morskiej według rozdzielnika

II. W Dyrekcji Generalnej PKP

według rozdzielnika

III. Dyrekcje okręgowe kolei państwowych i jednostki podległe:

1. okręgowy inspektor bezpieczeństwa ruchu kolejowego,

2. okręgowy inspektor bezpieczeństwa i higieny pracy,

3. starszy inspektor i inspektor bezpieczeństwa ruchu kolejowego,

4. starszy inspektor i inspektor bezpieczeństwa i higieny pracy,

5. starszy kontroler i kontroler oraz starszy instruktor i instruktor w służbach: ruchu, trakcji i wagonów, kolei dojazdowych,

6. starszy inspektor i inspektor w służbach: ruchu, trakcji i wagonów, kolei dojazdowych,

7. naczelnik stacji rejonowej i stacji kolei dojazdowych,

8. starszy dyżurny i dyżurny ruchu kolejowego,

9. starszy odprawiacz i odprawiacz pociągów,

10. naczelnik zakładu taboru, lokomotywowni, wagonowni, lokomotywowni kolei dojazdowych,

11. starszy maszynista, maszynista, pomocnik maszynisty pojazdu trakcyjnego, spalinowego, pojazdu trakcyjnego kolei dojazdowych,

12. kierownik warsztatu naprawczego,

13. starszy zawiadowca, zawiadowca stacji rejonowej, stacji kolei dojazdowych oraz lokomotywowni kolei dojazdowych,

14. kierownik oddziału napraw lokomotywowni. wagonowni, zakładu naprawy taboru,

15. maszynista instruktor,

16. kierownik pociągu,

17. starszy komisarz, komisarz odbiorczy DG PKP,

18. starszy rewident i rewident taboru kolejowego.

ROZDZIAŁ I

POSTANOWIENIA OGÓLNE

§ l.

Cel i zakres obowiązywania instrukcji

1. Instrukcja zawiera zasady obsługi, sprawdzania i utrzymania w eksploatacji hamulców pojazdów kolejowych przewidzianych do ruchu jako samodzielne pojazdy trakcyjne lub łączonych w pociągi składające się z pojazdów trakcyjnych i wagonów.

Celem instrukcji jest zapewnienie bezpiecznego i regularnego prowadzenia pociągów.

2. Instrukcja obowiązuje w przedsiębiorstwie Polskie Koleje Państwowe w stosunku do wszystkich pociągów prowadzonych na hamulcach zespolonych, jadących luzem pojazdów trakcyjnych oraz w ograniczonym zakresie do pociągów prowadzonych na hamulcach ręcznych.

§2.

Pracownicy, których obowiązuje instrukcja

1. Postanowienia instrukcji obowiązują pracowników dokonujących zestawienia pociągów, przygotowania ich do ruchu, obsługi hamulców pociągów oraz konserwacji i utrzymania urządzeń hamulcowych, jak również pracowników kontrolujących i nadzorujących te działania.

2. Pracownicy zajmujący się obsługą, sprawdzaniem i utrzymaniem w eksploatacji hamulców pojazdów kolejowych podlegają:

szkoleniu z zakresu urządzeń hamulcowych,

przeszkoleniu na kursie w ośrodku szkolenia zawodowego,

pouczeniom okresowym,

egzaminom sprawdzającym i kontrolnym na stanowisko, zgodnie

z obowiązującymi w tym zakresie przepisami.

Do samodzielnego wykonywania czynności może być dopuszczony tylko pracownik, który zdał egzamin i posiada aktualne (okresowe) badania lekarskie zgodnie z obowiązującymi przepisami.

ROZDZIAŁ II

PRZYGOTOWANIE URZĄDZEŃ HAMULCOWYCH POJAZDU TRAKCYJNEGO DO JAZDY

§3

Sprawdzanie stanu urządzeń hamulcowych

1. Drużyna trakcyjna podczas obejmowania służby na pojeździe trakcyjnym zobowiązana jest przed wyjazdem z lokomotywowni, zakładu taboru, punktu kontroli technicznej lub punktu przeglądów kontrolnych sprawdzić działanie urządzeń hamulcowych pojazdu trakcyjnego. Obowiązuje to również drużynę trakcyjną przy obejmowaniu służby na stacji przy pociągu i manewrach.

2. Podczas przeprowadzania oględzin technicznych urządzeń hamulcowych należy dokładnie sprawdzić stan: zamocowania i zabezpieczenia podkładek, zawleczek i nakrętek, wszystkich części składowych urządzenia oraz przekładni hamulcowej, pałąków ochronnych, wstawek hamulcowych, tarcz hamulcowych, okładzin ciernych, płóz magnetycznego hamulca szynowego i ich zamocowania, cylindrów hamulcowych, zbiorników powietrznych, przewodu głównego, kurków końcowych, sprzęgów hamulcowych, zaworów rozrządczych, sprężarek i pozostałych części. Stwierdzone usterki w stanie technicznym urządzeń hamulcowych należy usunąć, a braki uzupełnić. Wstawki hamulcowe o grubości poniżej 10 mm należy wymienić.

3. Należy sprawdzić stan odwodnienia urządzeń hamulcowych jak: zbiorniki powietrza, przewód zasilający, odpylacz, odwadniacz, odoliwiacz i sprężarkę powietrza, przekonując się, że przez kurki spustowe została usunięta woda (dot. drużyny trakcyjnej poza terenem lokomotywowni, zakładu taboru).

4. Wszystkie części trące urządzeń hamulcowych, jak przekładnie hamulcowe, połączenia przegubowe, powierzchnie ślizgowe, trzony tłokowe i inne należy w miarę potrzeby nasmarować oraz sprawdzić poziom oleju w sprężarce zgodnie z DTR pojazdu.

5. W razie zabudowanego czuwaka, urządzeń SHP lub KHP należy sprawdzić ich stan techniczny i umocowanie, a także stan plomb i współpracę z układem hamulca.

6. Jeżeli na pojeździe trakcyjnym występuje inny rodzaj hamulca niż pneumatyczny, należy dokonać sprawdzenia jego stanu i sprawności technicznej.

§ 4

Nastawianie hamulca zespolonego

1. Urządzenia nastawcze regulujące przebieg działania hamulca samoczynnego należy nastawić odpowiednio do rodzaju pociągu jaki ma być prowadzony.

2. Przełączenie odpowiednich sposobów hamowania G, P, R, G + E, P + E, R + E, R + Mg należy dokonywać zgodnie z dokumentacją techniczno-ruchową pojazdu trakcyjnego.

3. Na pojeździe trakcyjnym wykonującym pracę manewrową, dźwignię urządzenia nastawczego hamulca zespolonego należy ustawić w położenie G (towarowy), lub P (osobowy), w zależności od rodzaju wagonów włączonych do hamulca zespolonego.

§5

Uruchomienie sprężarki, napełnianie urządzeń hamulcowych

przy jednoczesnym sprawdzeniu działania manometrów

i regulatorów ciśnienia

1. W elektrycznych i spalinowych pojazdach trakcyjnych napęd sprężarki należy włączyć po zamknięciu wszystkich kurków odwadniających urządzenia hamulcowe.

2. Podczas napełniania urządzeń hamulcowych należy wykonać następujące

czynności:

a) sprawdzić wskazania manometru zbiornika głównego, przewodu głównego i cylindra hamulcowego. W tym celu należy ustawić rękojeść głównego zaworu maszynisty w położeniu napełnianie, a rękojeść dodatkowego zaworu maszynisty w położeniu hamowanie z tym, że w przypadku dodatkowego zaworu maszynisty typu Oerlikon rękojeść należy ustawić w krańcowe położenie hamowanie.

b) z chwilą zadziałania zaworu bezpieczeństwa hamulca dodatkowego maszynisty Knorra należy rękojeść zaworu dodatkowego maszynisty przestawić w położenie odcięcie, a przy zaworze dodatkowym maszynisty Oerlikonrękojeść pozostawić w krańcowym położeniu hamowanie. Sprawdzić działanie zaworu bezpieczeństwa hamulca dodatkowego.

c) z chwilą gdy ciśnienie w zbiorniku głównym i przewodzie głównym osiągnie wartość 0,5 MPa (5,0 bar) należy rękojeść głównego zaworu maszynisty przestawić w położenie jazda, przy czym regulator ciśnienia powinien to ciśnienie utrzymywać.

W razie stwierdzenia odchyleń od tej wartości regulator ciśnienia należy odpowiednio nastawić za pomocą śruby regulacyjnej,

d) w elektrycznych i spalinowych pojazdach trakcyjnych oraz elektrycznych zespołach trakcyjnych sprężarka powietrza powinna przerwać napełnianie zbiornika głównego w momencie osiągnięcia ciśnienia określonego w dokumentacji technicznej pojazdu trakcyjnego 0,8 1,0 MPa (8 10 bar).

§6

Sprawdzanie szczelności układu pneumatycznego hamulca

1. Po napełnieniu zbiornika głównego do maksymalnie osiągniętego ciśnienia i przewodu głównego do 0,5 MPa (5,0 bar), rękojeść głównego zaworu maszynisty należy ustawić w położenie odcinające zbiornik główny od przewodu głównego.

2. Urządzenia hamulcowe pojazdu trakcyjnego uważa się za dostatecznie szczelne, jeżeli spadek ciśnienia wskazany na manometrze przewodu głównego nie przekroczy 0,01 MPa (0,1 bar), a na manometrze zbiornika głównego 0,02 MPa (0,2 bar) w ciągu 5 min. Dotyczy to również pojedynczych elektrycznych zespołów trakcyjnych. Jeżeli spadek ciśnienia powietrza jest większy, należy nieszczelność odnaleźć i usunąć.

§7

Sprawdzanie wydajności sprężarki

1. Po dokonaniu sprawdzenia szczelności urządzeń hamulcowych należy sprawdzić wydajność sprężarki.

2. Aby sprawdzić wydajność sprężarek w spalinowych pojazdach trakcyjnych,

należy całkowicie opróżnić zbiorniki główne i od chwili ponownego uruchomieniu sprężarek rozpocząć pomiar czasu do chwili osiągnięcia ciśnienia, przy którym następuje wyłączenie napełniania zbiorników głównych.

Aby sprawdzić wydajność sprężarek w elektrycznych pojazdach trakcyjnych, należy postąpić podobnie, przy czym należy sprawdzić wydajność każdej sprężarki.

3. Przybliżony czas napełniania zbiornika głównego od stanu próżnego do nominalnego ciśnienia powietrza w elektrycznych i spalinowych pojazdach trakcyjnych powinien być zgodny z dokumentacją techniczną dla danego pojazdu trakcyjnego.

§8.

Próba hamulców pojazdu trakcyjnego

A. Hamulca zespolonego samoczynnego

W celu sprawdzenia, czy wszystkie wstawki hamulcowe pojazdu trakcyjnego dostatecznie silnie dociskają do kół, należy:

1. Wykonać hamowanie stopniowe przez obniżenie ciśnienia powietrza w przewodzie głównym o 0,05 MPa (0,5 bar).

2. Po zahamowaniu pojazdu, należy sprawdzić czy wszystkie wstawki dostatecznie silnie dociskają do kół pojazdu trakcyjnego i czy nie wystają one poza obręcze kół. Hamulec nie powinien się samoczynnie odhamować przed upływem 10 minut.

Podczas przeprowadzania próby hamulców należy sprawdzić skoki tłoków hamulcowych po wykonaniu hamowania pełnego. Skok tłoka cylindra hamulcowego nie powinien przekraczać dolnej i górnej granicy długości określonej w dokumentacji technicznej dla każdej serii pojazdu trakcyjnego.

Po odhamowaniu należy przekonać się, czy tłoki cylindrów hamulcowych wróciły w położenie odhamowania i czy wszystkie wstawki hamulcowe odsunęły się od kół.

W razie stwierdzenia, że skoki tłoków hamulcowych są niezgodne z DTR, należy przekładnię hamulcową odpowiednio wyregulować; jeśli wstawki hamulcowe kwalifikują się do wymiany, regulację należy przeprowadzić po ich wymianie.

B. Hamulca dodatkowego

1. W celu sprawdzenia działania hamulca dodatkowego należy rękojeść dodatkowego zaworu maszynisty ustawić w położenie hamowanie. Rękojeść tego zaworu należy w tym położeniu pozostawić, aż do chwili zadziałania zaworu bezpieczeństwa (dla systemu Knorr). Jeśli zawór zadziała przy innym ciśnieniu, aniżeli jest to wskazane na tabliczce umieszczonej na tym zaworze, wówczas zawór należy wyregulować. Po zahamowaniu należy sprawdzić, czy wszystkie wstawki hamulcowe dociskają do obręczy kół.

2. Po przeprowadzonej próbie hamowania należy sprawdzić odhamowanie przez ustawienie rękojeści zaworu w położenie odhamowanie.

C. Hamulca ręcznego, postojowego

– śrubowego

1. W celu sprawdzenia działania takiego hamulca należy dokonać hamowania pokręcając korbą aż do chwili dociśnięcia wstawek do obręczy kół. Korba powinna dać się lekko obracać.

W pojazdach z urządzeniem wskaźnikowym pokazującym stany: hamulce dociśnięte lub hamulce zluzowane wystarczy oprzeć się na tych wskazaniach.

2. W razie potrzeby hamulec należy odpowiednio wyregulować.

– sprężynowego

W celu sprawdzenia takiego hamulca należy:

1. Dokonać przeglądu części mechanicznej oraz przekonać się czy wstawki hamulcowe przylegają do kół.

2. Sprawdzić położenie zaworu sterującego. Jeżeli zawór jest w położeniu odhamowania a hamulec jest zahamowany świadczy to o ucieczce powietrza z instalacji hamulca sprężynowego lub z całej instalacji pojazdu.

3. Sprawdzić działanie awaryjnego odhamowania naciskając na trzpień wystający z tyłu cylindra hamulcowego.

Ewentualne powtórne jego wykonanie wymaga napełnienia układu hamulca sprężynowego sprężonym powietrzem (zawór w pozycji odhamowania).

§9.

Wyposażenie pojazdu trakcyjnego w części zapasowe hamulca

Na pojeździe trakcyjnym powinny znajdować się następujące części zapasowe hamulca:

a) sprzęg hamulcowy typowy (l szt.) nie obowiązuje na elektrycznych zespołach trakcyjnych,

b) sprzęg do przewodu zasilającego dla pociągów pasażerskich (l szt.),

c) uszczelki gumowe do główek łącznikowych sprzęgów hamulcowych (4 szt.),

d) uszczelki gumowe do przewodu zasilającego do pociągów pasażerskich (4 szt.),

e) klucz do króćca sprzęgu hamulcowego.

§ 10.

Usterki w urządzeniach hamulcowych, eliminujące pojazd do wyjazdu z lokomotywowni

lub zakładu taboru do pracy

Pojazd trakcyjny nie może być dopuszczony do ruchu, gdy urządzenia hamulcowe wykazują choćby jedną z następujących usterek:

a) sprężarka powietrza pracuje nieprawidłowo,

b) urządzenia smarujące sprężarki działają nieprawidłowo,

c) zawór główny maszynisty lub dodatkowy działa nieprawidłowo,

d) nie działa hamulec pneumatyczny lub elektropneumatyczny albo inny z systemów hamulca zabudowanych na pojeździe,

e) regulator ciśnienia przewodu głównego działa nieprawidłowo,

f) manometry powietrza błędnie wskazują lub upłynął termin od ich rewizji (manometry powinny być plombowane),

g) szczelność urządzeń hamulcowych jest niedostateczna,

h) podczas próby hamowania następuje samoczynne odhamowanie przed

upływem 10 minut,

i) zawór bezpieczeństwa zbiornika głównego lub cylindra hamulcowego

działa nieprawidłowo,

j) hamulec ręczny jest niesprawny,

k) wstawki hamulcowe, mają grubość mniejszą niż 10 mm,

1) brak pałąków ochronnych do podtrzymywania części przekładni

hamulcowej.

2. Jeśli maszynista podczas przyjmowania pojazdu zauważy w czasie próby działania hamulca choćby jedną z wyżej wymienionych usterek, musi zawiadomić o tym dyspozytora lokomotywowni, punkt rewidencki albo zakład taboru wpisując usterkę do książki napraw pojazdu trakcyjnego.

ROZDZIAŁ III

PROWADZENIE POCIĄGÓW Z HAMULCAMI ZESPOLONYMI

A. Obsługa hamulców po dojeździe pojazdu trakcyjnego do składu pociągu

§ 11.

Usuwanie wody i zanieczyszczeń z przewodu głównego

1. Po dojeździe pojazdu trakcyjnego do przygotowanego składu pociągu, należy w pojeździe trakcyjnym usunąć wodę i zanieczyszczenia z przewodów powietrznych.

Dotyczy to zarówno przewodu głównego hamulca jak i przewodu zasilającego (jeśli pociąg ma być z tym przewodem połączony). W tym celu należy zdjąć z wieszaka pojazdu trakcyjnego sprzęg powietrzny każdego z przewidzianych do łączenia przewodów i trzymając go, kilkakrotnie otworzyć i zamknąć jego kurek końcowy.

2. Podczas usuwania wody i zanieczyszczeń z przewodu głównego hamulca, maszynista powinien przestawić rękojeść głównego zaworu maszynisty w położenie napełnianie dla silniejszego wydmuchnięcia skroplin i ewentualnych zanieczyszczeń, przy czym w pojazdach dwukabinowych dokonuje się tej operacji zaworem głównym maszynisty z kabiny, z której pociąg będzie prowadzony.

§ 12.

Łączenie pojazdu trakcyjnego ze składem pociągu

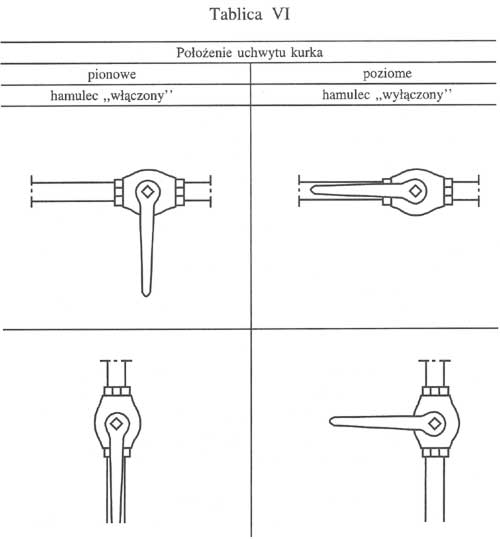

1. Po sprawdzeniu stanu uszczelek gumowych w główkach sprzęgów pracownik dokonujący łączenia pojazdu trakcyjnego ze składem pociągu kilkakrotnie otwiera i zamyka kurek końcowy, a z chwilą gdy ze sprzęgu zacznie wypływać czyste i suche powietrze, łączy przewód pojazdu trakcyjnego z przewodem w składzie pociągu, po czym całkowicie i jednocześnie otwiera oba kurki końcowe.

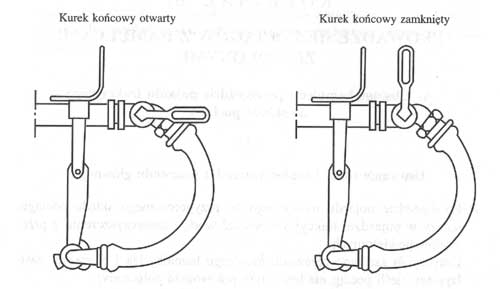

2. Kurek końcowy jest otwarty gdy jego rękojeść ustawiona jest poziomo; kurek jest zamknięty, gdy jego rękojeść jest ustawiona pionowo.

Jeśli kurek jest wyposażony w zapadkę blokującą rączkę kurka w położeniach krańcowych, zapadka ta musi spowodować zablokowanie rączki kurka w położeniu otwartym.

3. Jeśli łączone pojazdy mają podwójne wyprowadzenia na czołownicę (rozwidlone przewody), łączy się sprzęgi tylko jednego z rozwidleń przewodu głównego hamulca i jedno z rozwidleń przewodu zasilającego.

4. Przy łączeniu przewodów, dokonujący łączenia musi przestrzegać następujących wskazówek:

główka sprzęgu przewodu głównego hamulca patrząc na czoło wagonu widzi się jej otwór wylotowy skierowany w lewo główka i rączka kurka końcowego przewodu hamulca są pomalowane na czerwono,

główka sprzęgu zasilającego ma otwór wylotowy skierowany w prawo (tj. przeciwnie niż hamulcowa), nadlew w kształcie krzyża a rączka kurka przewodu zasilającego jest pomalowana na żółto,

w niektórych typach wagonów towarowych przeznaczonych do ruchu krajowego, sprzęg przewodu zasilającego ma w główce zaworek,

sprzęgi przewodu zasilającego są umieszczone bliżej zderzaków, natomiast sprzęgi przewodu głównego hamulca, bliżej osi wzdłużnej wagonu.

Omyłkowe połączenie przewodu zasilającego z przewodem głównym hamulca lub odwrotnie, może być przyczyną wypadku wskutek nie działania hamulca pociągu.

5. Łączenia sprzęgów dokonuje pomocnik maszynisty, a przy jednoosobowej obsadzie łączenie odbywa się na zasadach podanych w Przepisach ruchu na kolejach normalnotorowych Rl.

6. Maszynista pojazdu trakcyjnego sprawuje nadzór nad pracą pracownika dokonującego połączenia i jest osobiście odpowiedzialny za prawidłowe połączenie mechaniczne oraz sprzęgów hamulcowych, sprzęgów przewodu zasilającego, oraz za całkowite otwarcie kurków końcowych pomiędzy pojazdem trakcyjnym a pierwszym wagonem składu pociągu.

§ 13.

Napełnianie urządzeń hamulcowych pociągu

1. Po połączeniu przewodu głównego hamulca pojazdu trakcyjnego z przewodem głównym składu pociągu, maszynista przystępuje do napełniania przewodu głównego pociągu sprężonym powietrzem. Napełnianie urządzeń hamulcowych pociągu, maszynista rozpoczyna po otrzymaniu polecenia od pracownika dokonującego próby hamulców.

2. Napełniania dokonuje maszynista ustawiając rękojeść głównego zaworu maszynisty w położeniu napełnianie. Czas napełniania zależny jest od długości pociągu.

Napełnienie uważa się za ukończone po ustaleniu się w przewodzie głównym składu pociągu ciśnienia roboczego w wysokości 0,5 MPa (5,0 bar). Regulator ciśnienia powinien utrzymywać to ciśnienie.

a) przy zaworze maszynisty systemu Knorr typ H 14 Kl czas utrzymywania rękojeści w położeniu napełnianie wynosi przeciętnie l sęk. na każde 10 osi składu pociągu. Po odpowiednim czasie należy powoli przesunąć rękojeść głównego zaworu maszynisty z położenia napełnianie do położenia jazda. Maszynista powinien przy tym obserwować manometr przewodu głównego i nie dopuścić do spadku ciśnienia w przewodzie głównym poniżej 0,5 MPa (5,0 bar),

b) przy zaworze maszynisty systemu Oerlikon maszynista utrzymuje rękojeść zaworu w położeniu napełnianie, do momentu usłyszenia szumu powietrza uchodzącego z dyszy przyrządu przekaźnikowego, który sygnalizuje koniec napełniania uderzeniowego i konieczność przestawienia rękojeści zaworu głównego maszynisty w położenie

jazda,

c) przy zaworze maszynisty systemu Knorr D2, maszynista utrzymuje rękojeść zaworu w położeniu napełnianie tak długo, aż na manometrze zbiornika czasowego uzyska wartość ciśnienia około 0,04 MPa (0,4 bar),

d) przy zaworze maszynisty nr 394 (lokomotywy SM48 normalnotorowe), maszynista utrzymuje rękojeść zaworu do czasu wzrostu ciśnienia powietrza do wartości 0,5 MPa (5,0 bar) w zbiorniku wyrównawczym przy napełnianiu urządzeń hamulcowych pociągu. Po uzyskaniu wymienionej wartości, maszynista przestawia rękojeść zaworu w położenie II jazda z samoczynną likwidacją przeładowania przewodu głównego.

§14

Napełnianie przewodu zasilającego

1. Napełnianie przewodu zasilającego następuje samoczynnie ze zbiornika głównego pojazdu trakcyjnego z chwilą otwarcia kurków końcowych tego przewodu pomiędzy pojazdem trakcyjnym i pierwszym wagonem. Z tych względów przy pociągach zestawianych, kurki końcowe przewodu zasilającego powinny zostać zamknięte do momentu zgłoszenia się pracownika dokonującego próby hamulców.

§ 15

Usuwanie przeładowania urządzeń hamulcowych pociągu

1. Jeżeli na skutek wadliwego napełniania przewodu głównego hamulca, ciśnienie w nim wzrosło nieznacznie powyżej 0,5 MPa (5,0 bar), maszynista powinien nastawić na to ciśnienie regulator ciśnienia w położeniu jazda, a następnie przez powolne zmniejszanie nastawionej wartości stopniowo najwyżej co 0,02 MPa (0,2 bar), aby nie spowodować hamowania pociągu obniżać ciśnienie w przewodzie głównym do wartości 0,5 MPa (5,0 bar).

2. Przy przeładowaniu przewodu powyżej 0,55 MPa (5,5 bar) maszynista powinien wykonać hamowanie pełne, następnie wyluzować skład pociągu, po czym pracownik dokonujący próby hamulca powinien za pomocą odluźniaczy obniżyć ciśnienie w zbiornikach lub komorach sterujących wszystkich zaworów rozrządczych hamulców stopniowo odhamowujących w składzie pociągu, a jeśli przewód główny został przeładowany powyżej 0,6 MPa (6,0 bar) również i zaworów nie odhamowywujących stopniowo. Następnie maszynista powinien napełnić prawidłowo przewód główny hamulca do normalnego ciśnienia roboczego 0,5 MPa (5,0 bar). W razie potrzeby należy wyregulować regulator ciśnienia na wartość MPa 0,5 (5,0 bar). Po zakończeniu tych czynności należy wykonać szczegółową próbę hamulca.

§ 16

Próba hamulca w pociągu

1. Po napełnieniu urządzeń hamulcowych pociągu sprężonym powietrzem musi być dokonana wymagana próba hamulca. Rodzaje prób hamulców, sposób ich wykonania oraz warunki ważności podane są w rozdziale IX.

2. Bez dokonania wymaganej próby hamulca i jej udokumentowania kartą próby hamulca, maszynista nie ma prawa uruchomić pociągu i wyjechać na szlak.

B. Obsługa hamulców podczas jazdy

§ 17

Gotowość do hamowania

1. Pneumatyczny hamulec zespolony pociągu musi być zawsze sprawny, również w przypadku jeśli pociąg jest wyposażony i w inny rodzaj hamulca (np. elektropneumatyczny).

2. Maszynista pojazdu trakcyjnego może ruszyć pociągiem ze stacji, na której wymagana jest próba hamulca po dokonaniu próby z pozytywnym jej wynikiem.

Dowodem wykonania próby hamulca jest karta próby hamulca. Maszynista musi zapoznać się z zawartymi w niej zapisami dotyczącymi stanu hamulców w prowadzonym pociągu. Potwierdzeniem tego jest podpis maszynisty na karcie próby hamulca. Sposób postępowania z kartą próby hamulca podany jest w § 59.

3. Podczas jazdy pociągu rękojeść głównego zaworu maszynisty powinna być ustawiona w położeniu jazda w kabinie, z której prowadzi się pociąg, w pozostałych kabinach w położeniu odcięcie.

4. Ciśnienie robocze w przewodzie głównym hamulca musi być utrzymywane stale na wysokości 0,5 MPa (5,0 bar), a w zbiornikach głównych w granicach przewidzianych dla danego typu pojazdu trakcyjnego. Podczas jazdy nie wolno dopuszczać do ich przekroczenia.

5. Zabrania się w pojeździe trakcyjnym prowadzącym pociąg wyłączać napęd sprężarki powietrza podczas jazdy i postoju na szlaku.

6. Zabrania się wyłączać z działania hamulec zespolony pojazdu trakcyjnego; wyjątek stanowi uszkodzenie tego hamulca w drodze, jeśli stał się on niezdatny do użycia.

§ 18

Hamowanie kontrolne

1. W celu upewnienia się, czy hamulec zespolony pociągu działa prawidłowo, wykonuje się hamowanie kontrolne pociągu w następujących przypadkach:

a) po wyjeździe pociągu lub lokomotywy luzem ze stacji początkowej,

b) po każdej przeprowadzonej próbie hamulców,

c) przy zbliżaniu się do stacji węzłowych,

d) przy zbliżaniu się do miejsca planowego zatrzymania,

e) przed wjazdem na znaczny spadek odcinka linii kolejowej, tj. o pochyleniu toru co najmniej 5, na którym znajdują się sygnalizatory,

f) po zmianie drużyny trakcyjnej pojazdu.

Jeżeli pociąg (pojazd trakcyjny) wyposażony jest w hamulec zespolony pneumatyczny i w hamulec elektropneumatyczny, hamowanie kontrolne wykonuje się używając hamulca pneumatycznego.

2. Hamowanie kontrolne w przypadkach przewidzianych w ust. l pkt a), b), f) wykonuje się na pierwszym odcinku toru położonego na wzniesieniu nie większym niż 3%o, na poziomie lub na spadku, po osiągnięciu przez pociąg prędkości nie większej niż 60 km/h.

3. Hamowanie kontrolne przewidziane w ust. l pkt c), d), e) wykonuje się wtedy, jeśli od poprzedniego hamowania upłynął czas dłuższy niż pół godziny dla pociągów towarowych, a jedną godzinę dla pociągów

pasażerskich. Hamowanie to, wykonane z prędkości rozkładowej należy rozpocząć w odległości nie mniejszej niż:

3,5 km dla pociągów pasażerskich,

7,0 km dla pociągów towarowych i pozostałych przed miejscem

planowego zatrzymania i początku pochylenia toru lub stacją węzłową.

4. Wynik hamowania kontrolnego można uznać za zadowalający, jeśli hamowanie to spowoduje na odpowiedniej drodze obniżenie prędkości jazdy co najmniej o 50% w stosunku do prędkości, z której rozpoczynano hamowanie. Jeśli podczas hamowania kontrolnego maszynista stwierdzi, że hamulec nie działa sprawnie, powinien pociąg zatrzymać wykonując hamowanie nagłe, względnie używając zaworu hamulca bezpieczeństwa, a jeśli i to

. i nie da efektu, powinien hamować hamulcem dodatkowym oraz wykorzystać wszelkie dostępne sposoby zatrzymania i podawać sygnał Alarm.

Po zatrzymaniu pociągu maszynista powinien postępować zgodnie z postanowieniami § 30.

§ 19.

Hamowanie stopniowe

1. Hamowanie stopniowe stosuje się do:

regulowania prędkości pociągu wynikającej ze względów ruchowych,

utrzymania określonej prędkości pociągu na spadkach,

zatrzymania pociągu.

2. W pociągach złożonych z pojazdów wyposażonych w hamulce pneumatyczne i elektropneumatyczne (niesamoczynne), hamulcem podstawowym jest hamulec pneumatyczny.

3. Hamulec elektrodynamiczny powinien być użytkowany do celów podanych w ust. l jeśli jest sterowany jednym sterownikiem (zaworem maszynisty) hamulca pneumatycznego i elektrodynamicznego. Hamowanie pociągu samym hamulcem elektrodynamicznym może mieć miejsce wtedy, gdy wynika to z zaprogramowanego działania układu samoczynnej kontroli prędkości zadanej.

4. Przy hamulcu pneumatycznym pierwszy stopień hamowania uzyskuje się po obniżeniu ciśnienia roboczego w przewodzie głównym hamulca o 0,05 MPa (0,5 bar). Następne stopnie hamowania uzyskuje się przez obniżenie ciśnienia w przewodzie głównym o dalsze wartości w zależności od potrzebnej siły hamowania. Ogólny spadek ciśnienia w przewodzie głównym podczas hamowania stopniowego nie powinien przekroczyć 0,15 MPa (1,5 bara), przy którym uzyskuje się najwyższy stopień hamowania hamowanie pełne.

5. Przy hamulcu pneumatycznym i elektropneumatycznym w pociągach złożonych z zespołów trakcyjnych, przy hamowaniu elektropneumatycznym kolejne stopnie hamowania uzyskuje się przez zwiększanie ciśnienia w cylindrach hamulcowych na drodze elektropneumatycznej bez dokonywania zmian wartości ciśnienia roboczego w przewodzie głównym hamulca, a przy hamowaniu pneumatycznym jak podano w ust. 4.

6. Aby przy hamowaniu pneumatycznym uzyskać obniżenie ciśnienia w przewodzie głównym hamulca dla wykonania hamowania stopniowego, maszynista powinien:

a) przy zaworze głównym systemu Knorr typu H 14 Kl przestawić rękojeść w położenie V hamowanie stopniowe na odpowiedni okres czasu dla uzyskania zamierzonego stopnia hamowania, a następnie przesunąć ją w położenie IV odcięcie, w którym powinna ona pozostać do czasu, aż nie zajdzie potrzeba zwiększenia lub zmniejszenia siły hamowania,

b) przy zaworze głównym maszynisty systemu Oerlikon lub Knorr D 2 przestawić rękojeść w położenie IV, przez co uzyskuje się spadek ciśnienia w przewodzie głównym hamulca niezbędny do wywołania pierwszego stopnia hamowania; dalsze stopnie hamowania uzyskuje się przez przestawienie rękojeści w dalsze pozycje pomiędzy położeniem IV i V,

c) przy zaworze maszynisty Oerlikon w zespołach trakcyjnych przestawić rękojeść w położenie VI hamowanie pneumatyczne na czas niezbędny do uzyskania zamierzonego stopnia obniżenia ciśnienia w przewodzie głównym, a następnie cofnąć w położenie V odcięcie,

d) przy zaworze maszynisty systemu Knorr w zespołach trakcyjnych, przestawić rękojeść w położenie VI hamowanie pneumatyczne służbowe na czas niezbędny do uzyskania zamierzonego stopnia obniżenia ciśnienia w przewodzie głównym, a następnie cofnąć w położenie V odcięcie,

e) przy zaworze maszynisty nr 394 UŻD (lokomotywa SM 48):

podczas prowadzenia pociągów pasażerskich przed rozpoczęciem

hamowania stopniowego należy rękojeść zaworu maszynisty ustawić na czas od 3 do 5 sęk. w położenie III odcięcie bez zasilania przewodu głównego, po czym wykonać 1-szy stopień hamowania w położeniu V hamowanie służbowe. Następnie rękojeść zaworu przestawić w położenie IV odcięcie z zasilaniem przewodu głównego i utrzymywać w tym położeniu do czasu przerwania wylotu powietrza z przewodu głównego przez otwór w zaworze maszynisty (do chwili ustania charakterystycznego syku powietrza), a następnie przestawić rękojeść zaworu w położenie III odcięcie bez zasilania przewodu głównego;

podczas prowadzenia pociągów towarowych hamowanie stopniowe wykonuje się tak samo jak przy pociągach pasażerskich lecz bez przestawiania rękojeści zaworu maszynisty z położenia IV odcięcie z zasilaniem przewodu głównego w położenie III odcięcie bez zasilania przewodu głównego.

Uwaga: Kolejne hamowania stopniowe dla obydwu przypadków nie mogą

być wdrażane wcześniej jak po upływie minimum 5 sęk.

7. Aby przy hamowaniu elektropneumatycznym uzyskać hamowanie stopniowe maszynista powinien: przy zaworze maszynisty system Oerlikon w zespołach trakcyjnych przestawić rękojeść w położenie III hamowanie ep i następnie cofnąć w położenie II jazda. Każde przestawienie w III położenie powoduje wysłanie impulsu do podwyższenia ciśnienia w cylindrach hamulcowych, a wartość o jaką nastąpi wzrost ciśnienia zależna jest od czasu pozostawienia rękojeści w III położeniu, hamowanie ep.

§ 20.

Normalne zatrzymanie pociągu

1. Dla normalnego zatrzymania pociągu należy po wyłączeniu napędu, stosować hamowanie stopniowe. Należy unikać stosowania szybko po sobie następujących stopni hamowania, które szczególnie w długich pociągach mogą wywołać nabieganie wagonów i szarpnięcia.

2. Rozpoczynając hamowanie należy mieć na uwadze stan powierzchni szyn, który w niesprzyjających warunkach, np.: wilgoć, szron, oblodzenie, opady śniegu, liście, powoduje zmniejszenie przyczepności kół do szyn. W takich przypadkach należy odpowiednio wcześniej rozpocząć hamowanie.

3. Jeśli maszynista prowadzi pociąg z prędkością rozkładową na danej linii, a rozpoczął hamowanie dopiero w odległości obowiązującej drogi hamowania przed sygnałem wskazującym sygnał stój (na wysokości tarczy ostrzegawczej), powinien w takim przypadku zastosować od razu hamowanie pełne.

4. Przy wjeździe pociągu do stacji czołowej lub na tor żeberkowy maszynista powinien rozpocząć hamowanie z takim wyprzedzeniem, ażeby pociąg zatrzymał się w określonym miejscu bez konieczności wykorzystania pełnej siły hamowania tak, aby zawsze rozporządzać rezerwą siły hamowania w razie potrzeby jej zastosowania.

5. Maszynista nie może stosować w procesie zatrzymywania pociągu zmniejszenia stopnia hamowania, jeśli w pociągu są pojazdy z hamulcami nie odhamowującymi stopniowo.

6. Rozpoczynając hamowanie maszynista powinien uwzględnić, że przy hamulcu z wstawkami hamulcowymi efektywność hamowania wzrasta przy niskich prędkościach, natomiast przy hamulcu tarczowym efektywność hamowania przy wszystkich prędkościach jest w przybliżeniu stała, a ponadto, że przy hamowaniu hamulcem tarczowym łatwiej jest doprowadzić do poślizgu.

7. Bezpośrednio przed zatrzymaniem pociągu pasażerskiego, z wyjątkiem wjazdu do stacji czołowych oraz na spadkach i wzniesieniach powyżej 2,5 %o maszynista powinien w celu osiągnięcia płynnego i łagodnego przebiegu zatrzymania pociągu odhamować w takiej chwili, aby przy kilku ostatnich obrotach kół pozostało tylko nieznaczne ciśnienie w cylindrach hamulcowych.

8. Po zatrzymaniu pociągu:

a) hamulcami pneumatycznymi lub elektropneumatycznymi:

pociąg towarowy oraz pociąg pasażerski z hamulcem elektro-pneumatycznym, pociąg powinien pozostać zahamowany aż do chwili odjazdu,

pociąg pasażerski z hamulcem pneumatycznym na torze poziomym i pochyleniu do 2,5%o powinien zostać odhamowany, a pojazd trakcyjny zahamowany hamulcem dodatkowym, natomiast na spadku lub wzniesieniu powyżej 2,5%0 zahamowany do chwili odjazdu.

Jeżeli podczas postoju pociągu na stacji mają być dokonywane oględziny techniczne w pociągu towarowym, maszynista po zatrzymaniu odhamowuje hamulec pneumatyczny (elektropneumatyczny), a pojazd trakcyjny zahamowuje hamulcem dodatkowym. Przy pociągu złożonym z zespołów trakcyjnych maszynista zahamowuje hamulec ręczny pojazdu, w którym znajduje się kabina prowadzenia pociągu,

b) hamulcem ręcznym oprócz zahamowania hamulcem ręcznym pojazdu trakcyjnego, od podania sygnału hamować do chwili podania przez maszynistę sygnału odhamować, powinny być zahamowane wszystkie wagony z czynnymi tj. obsługiwanymi hamulcami ręcznymi.

9. Jeśli po zatrzymaniu pociągu pojazd trakcyjny jest odczepiany od składu

pociągu lub maszynista pociągu złożonego z zespołów trakcyjnych oddala

się od pociągu, skład pociągu zabezpiecza się przed zbiegnięciem zgodnie

z postanowieniami § 25.

§ 21.

Odhamowanie pociągu

1. Dla odhamowania pociągu maszynista powinien przy hamulcu pneumatycznym w pociągach prowadzonych na hamulcach nieodhamowujących stopniowo lub mieszanych, wykonać odhamowanie pełne przywracając jednorazowo ciśnienie w układzie hamulca do wartości takiej, jak przed rozpoczęciem hamowania.

2. Odhamowanie pociągu może być przeprowadzone w sposób stopniowy tzn. przez stopniowe zmniejszanie ciśnienia w cylindrach hamulcowych pojazdów lub jako odhamowanie pełne, przy którym następuje w sposób ciągły całkowite opróżnienie cylindrów hamulcowych. Odhamowania stopniowego nie należy wykonywać przy prowadzeniu pociągu, w którym znajdują się pojazdy wyposażone w hamulec nie odhamowujący stopniowo gdyż wdrożenie przez maszynistę pierwszego już stopnia odhamowania powoduje całkowite odhamowanie tych pojazdów.

3. Przy hamulcu pneumatycznym maszynista przeprowadza odhamowanie w sposób następujący:

a) zaworem maszynisty systemu Knorr typu H 14 Kl:

odhamowanie pełne przestawiając rękojeść zaworu w położenie odhamowanie (napełnianie) i utrzymując w tym położeniu przez czas zależny od długości pociągu (przez l s. na każde 10 osi pociągu jednak nie dłużej niż 12 s.), a następnie powoli przesuwając rękojeść ku położeniu jazda, obserwując przy tym manometr przewodu głównego hamulca, aby nie dopuścić do spadku ciśnienia poniżej 0,5 MPa (5,0 bar) spadek ten spowodowałby przerwę w odhamowa-niu hamulców stopniowo odhamowujących,

odhamowanie stopniowe przestawiając rękojeść w położenie odhamowanie, po odpowiednim do uzyskania zamierzonego stopnia odhamowania czasie, przesuwając ją w położenie odcięcie, przez co uzyskuje się stopień odhamowania,

b) zaworem maszynisty systemu Oerlikon:

odhamowanie pełne przesuwając rękojeść zaworu w położenie napełnianie uderzeniowe, a po usłyszeniu szumu powietrza uchodzącego z dyszy przyrządu przekaźnikowego, przestawiając ją w położenie jazda,

odhamowanie stopniowe przestawiając rękojeść zaworu w kierunku położenia jazda o kąt odpowiedni do uzyskania zamierzonego stopnia odhamowania,

c) zaworem maszynisty systemu Knorr D 2:

odhamowanie pełne przestawiając rękojeść zaworu w położenie napełnianie, a po osiągnięciu na manometrze zbiornika czasowego ciśnienia około 0,04 MPa (0,4 bara), przestawiając w położenie jazda,

odhamowanie stopniowe przestawiając rękojeść zaworu w kierunku położenia jazda o kąt odpowiedni do uzyskania zamierzonego stopnia odhamowania,

d) przy zaworze maszynisty systemu Oerlikon w zespołach trakcyjnych:

odhamowanie pełne przestwiając rękojeść zaworu z położenia V odcięcie w położenie IV jazda,

odhamowanie stopniowe przestawiając rękojeść zaworu z położenia V odcięcie w położenie IV jazda na okres odpowiedni do uzyskania zamierzonego stopnia odhamowania i następnie przestawiając rękojeść w położenie V odcięcie,

e) przy zaworze maszynisty nr 394 UZD (lok. SM 48) podczas odhamowania uprzednio zahamowanego pociągu rękojeść zaworu maszynista utrzymuje do czasu wzrostu ciśnienia powietrza do 0,55 MPa (5,5 bar) na manometrze zbiornika wyrównawczego. Po uzyskaniu wyżej wymienionej wartości maszynista przestawia rękojeść zaworu w położenie II jazda z samoczynną likwidacją przeładowania przewodu głównego.

4. Przy hamulcu elektropneumatycznym maszynista przeprowadza odhamowanie: przy zaworze systemu Oerlikon w zespołach trakcyjnych przestawiając rękojeść zaworu z położenia II jazda w położenie I odhamowanie ep i następnie cofając do położenia II jazda; każde przestawienie w I położenie powoduje wysłanie impulsu do obniżenia ciśnienia w cylindrach hamulcowych, a wartość o jaką nastąpi obniżenie zależna jest od czasu pozostawania rękojeści w I położeniu,

5. W pociągach towarowych powyżej 60 osi, od chwili ustawienia zaworu maszynisty w położenie hamowania nie należy przechodzić w fazę odhamowania wcześniej jak przed upływem 30 s. Jeśli w wyniku hamowania szybkość pociągu spadnie poniżej 25 km/h, to maszynista może pociąg odhamować dopiero po jego całkowitym zatrzymaniu.

§ 22.

Nagłe zatrzymanie pociągu

1. Nagłe hamowanie pociągu stosuje się w razie powstania konieczności zatrzymania pociągu na możliwie najkrótszej drodze hamowania w przypadku zauważenia:

jakiegokolwiek zagrożenia dla bezpieczeństwa ludzi lub pociągu,

spadku ciśnienia powietrza w przewodzie głównym hamulca (np. wskutek użycia hamulca bezpieczeństwa, użycia kurka nagłego hamowania, pęknięcia sprzęgu hamulcowego, rozerwania pociągu itp.),

niedziałania lub niewłaściwego działania hamulca zespolonego.

2. W celu nagłego zatrzymania pociągu maszynista ustawia rękojeść głównego zaworu maszynisty w położenie hamowanie nagłe dla spowodowania szybkiego spadku ciśnienia powietrza w przewodzie głównym hamulca i pozostawia ją w tym położeniu aż do chwili całkowitego zatrzymania pociągu. Oprócz tego powinien on uruchomić piasecznicę o ile nie uruchamia się ona samoczynnie.

3. W elektrycznych zespołach trakcyjnych z czynnym hamulcem elektropneumatycznym do nagłego zatrzymania pociągu maszynista powinien zastosować hamowanie pełne hamulcem elektropneumatycznym. Jeżeli hamulec elektropneumatyczny uległ uszkodzeniu stosuje się do nagłego zatrzymania hamulec pneumatyczny przy zaworze maszynisty systemu Oerlikon w położenie VI hamowanie pneumatyczne.

4. Każdy pracownik z drużyny pociągowej jeśli zauważy niebezpieczeństwo, którego można uniknąć lub którego skutki można zmniejszyć przez zatrzymanie pociągu, powinien natychmiast uruchomić hamulec zespolony pociągu ciągnąc energicznie rączkę hamulca bezpieczeństwa lub otwierając kurek nagłego hamowania.

§ 23.

Użycie hamulca dodatkowego i postojowego

1. Hamulec dodatkowy (niesamoczynny) pojazdu trakcyjnego nie powinien być stosowany do normalnego hamowania pociągu gdyż użycie go może wywoływać nabieganie wagonów i szarpania w pociągu. Hamulec elektrodynamiczny pojazdu trakcyjnego, którego działanie nie jest powiązane z działaniem hamulca zespolonego pojazdu (brak jest układu samoczynnie regulującego współdziałanie hamulców pneumatycznego i elektrodynamicznego) traktowany jest pod względem stosowania jako hamulec dodatkowy.

2. Hamulec dodatkowy może być użyty w następujących przypadkach:

a) do regulowania prędkości i zatrzymywania pojazdów trakcyjnych jadących luzem,

b) przy dojeżdżaniu do składu pociągu i podczas manewrów,

c) do zahamowania pojazdu trakcyjnego podczas postoju pociągu pasażerskiego zgodnie z § 20 ust. 8,

d) przy prowadzeniu pociągu w przypadkach przewidzianych w § 24.

3. Hamulec postojowy powinien być użyty w następujących przypadkach:

a) podczas postoju pojazdu trakcyjnego jeśli drużyna opuszcza pojazd trakcyjny lub nastąpiła ewentualnie ma nastąpić przerwa w napędzie sprężarki powietrza,

b) do zmniejszenia prędkości, zatrzymania i utrzymania na miejscu pociągu lub pojazdu trakcyjnego, gdy pozostałe rodzaje hamulców przestały działać.

4. Hamulec dodatkowy i hamulec postojowy, ręczny należy podczas jazdy pojazdu stosować tak, aby nie dopuścić do poślizgu kół na szynach.

§ 24.

Obsługa hamulca na długich i znacznych spadkach

1 Dla regulowania i utrzymania dopuszczalnej prędkości na długich i znacznych spadkach maszynista powinien z odpowiednim wyprzedzeniem opierając się na wynikach hamowania kontrolnego, poprzednio wykonanych hamowań i znajomości szlaku, podejmować decyzje co do zastosowania hamowania i siły, z jaką powinny działać hamulce pociągu.

2. W celu zmniejszenia prędkości lub zatrzymania jej wzrostu maszynista powinien stosować hamowanie stopniowe. Sposób jego przeprowadzenia podany jest w § 19.

3. W celu zwiększenia prędkości pociągu lub zatrzymania jej spadku maszynista powinien zastosować odhamowanie pociągu. Jeśli pojazdy w pociągu są wyposażone w hamulce:

a) ze stopniowym odhamowaniem maszynista może stosować odhamowanie stopniowe,

b) bez stopniowego odhamowania lub mieszane (część ze stopniowym odhamowaniem część bez) maszynista powinien stosować odhamowanie pełne, napełniając przewód główny hamulca i zbiorniki pomocnicze powietrzem zanim nastąpi całkowite opróżnienie cylindrów hamulcowych. Przed rozpoczęciem odhamowania należy prędkość pociągu tak zmniejszyć, aby napełnianie przewodu głównego i zbiorników powietrznych nastąpiło przed osiągnięciem przez pociąg największej dopuszczalnej prędkości.

Nieumiejętne napełnianie, szczególnie przy kilkakrotnym hamowaniu, może doprowadzić do wyczerpania hamulca, tzn. podczas kolejnych hamowań będzie się uzyskiwało coraz mniejszą, niewystarczającą do potrzeb siłę hamowania. W pociągu z hamulcami mieszanymi nie należy przeprowadzać odhamowania stopniowego z uwagi na niebezpieczeństwo rozerwania pociągu. Sposób przeprowadzania odhamowania podany jest w § 21.

4. W przypadkach:

a) uszkodzenia hamulca zespolonego,

b) obawy wyczerpania hamulca,

maszynista powinien użyć hamulca dodatkowego pojazdu trakcyjnego (a w ostateczności postojowego) do zmniejszenia prędkości pociągu lub jego zatrzymania. W przypadku podanym w pkt b) hamulec dodatkowy (lub ręczny) pojazdu trakcyjnego powinien zostać użyty przed rozpoczęciem odhamowywania pociągu hamulcem zespolonym.

§ 25

Zahamowanie pociągu, który ukończył jazdę

l. Przed odczepieniem pojazdu trakcyjnego od pociągu, który ukończył jazdę, maszynista powinien zahamować skład pociągu hamulcem zespolonym stosując hamowanie służbowe pełne. Niezależnie od tego czy skład pociągu został zahamowany hamulcem zespolonym, czy też nie, należy zahamować hamulcem ręcznym pierwszy i ostatni wagon posiadający ten hamulec. Podany wyżej sposób postępowania dotyczy również pociągów zestawionych z zespołów trakcyjnych bez obsługi konduktorskiej.

2. Wagony te powinni zahamować:

a) w pociągach pasażerskich drużyna konduktorska, a w zespołach trakcyjnych maszynista pierwszy i ostatni wagon,

b) w pociągach towarowych:

1) z co najmniej 2-osobową obsadą konduktorska drużyna konduktorska,

2) z l -osobową drużyną konduktorskapomocnik maszynisty pierwszy wagon z hamulcem ręcznym, a kierownik pociągu lub konduktor ostatni wagon,

3) bez obsady konduktorskiej pomocnik maszynisty pierwszy wagon, a wyznaczony pracownik stacyjny ostatni wagon; jeśli na stacji nie ma ani drużyny manewrowej, ani posterunku zwrotnego pomocnik maszynisty powinien zahamować również ostatni wagon,

4) z 1-osobową obsadą trakcyjną wyznaczony pracownik stacyjny,

5) jeśli w regulaminie technicznym stacji przewidziane są dodatkowe zabezpieczenia przed zbiegnięciem pozostawionego składu pociągu (płozy, kliny) użycie ich należy do obowiązku pracowników stacji.

3. W poszczególnych przypadkach, dokp może:

a) zwolnić od obowiązku zahamowywania hamulcem ręcznym pierwszy i ostatni wagon posiadający hamulec ręczny na stacjach rozrządowych, na grupach przyjazdowych pociągów towarowych lub na stacjach postojowych pociągów pasażerskich, jeśli warunki miejscowe zezwalają na to,

b) zarządzić zahamowanie hamulcem ręcznym większej liczby wagonów,

jeśli warunki miejscowe tego wymagają.

Wykaz takich stacji powinien być zamieszczony w Dodatku do służbowego rozkładu jazdy część I, a w regulaminach technicznych tych stacji powinny być zamieszczone odpowiednie wymagania.

4. Wagony zahamowane hamulcem ręcznym zgodnie z postanowieniami ust. 2 i 3 powinni odhamować:

a) po doczepieniu lokomotywy pociągowej pracownicy dokonujący próby hamulca,

b) po doczepieniu lokomotywy manewrowej drużyna manewrowa,

c) w zespołach trakcyjnych pracownik dokonujący próby hamulca końcowy wagon, a maszynista pierwszy wagon.

§26.

Zahamowanie pociągu przed odczepieniem pojazdu trakcyjnego na torze szlakowym

1. Jeżeli na torze szlakowym zajdzie potrzeba odczepienia od pociągu: pojazdu trakcyjnego lub pojazdu trakcyjnego i części składu pociągu, maszynista powinien przed tym zahamować pociąg hamulcem zespolonym.

2. Niezależnie od tego, w pozostającej na szlaku części składu pociągu po odczepieniu pojazdu trakcyjnego lub po rozerwaniu pociągu należy zahamować hamulcem ręcznym następującą ilość wagonów:

a) jeżeli skład pociągu lub jego część stoi na pochyleniu do 2,5‰, należy zahamować pierwszy i ostatni wagon posiadający hamulec ręczny,

b) jeżeli skład pociągu lub jego część stoi na pochyleniu większym niż 2,5 ‰, wówczas należy zahamować hamulcem ręcznym:

| Na pochyleniu ponad-do | Procent masy ogónej składu pociągu jaki należy zachamować: |

| 2,5 ‰ – 9‰ | 6% |

| 9 ‰ -15 ‰ | 10 % |

| 15 ‰ – 20 ‰ | 14 % |

| 20 ‰ – 30‰ | 21 % |

Z ogólnej liczby wagonów zawsze należy zahamować pierwszy wagon od strony spadku, posiadający hamulec ręczny. Z pozostałej liczby wagonów, które powinny być zahamowane, jeśli jest możliwość wyboru, należy zahamować wagony mające największą masę ogólną (brutto),

c) jeśli nie wiadomo, na jakim pochyleniu stoi pociąg (brak znaków

niwelety i pochylenia podłużnego na szlaku) zahamować wszystkie

pojazdy z hamulcem ręcznym.

3. Zahamowania i odhamowania wagonów, dokonują:

a) w pociągach pasażerskich drużyna konduktorska,

b) w pociągach towarowych:

1) z drużyną konduktorską (wielo- lub jednoosobową) drużyna konduktorska,

2) bez drużyny konduktorskiej pomocnik maszynisty przy dwuosobowej obsadzie trakcyjnej, a maszynista przy jednoosobowej obsadzie trakcyjnej.

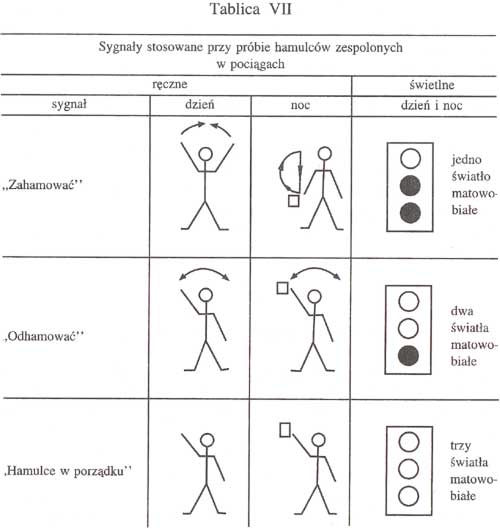

4. Aby wezwać drużynę konduktorską do zahamowania wagonów hamulcami ręcznymi, maszynista powinien podać sygnał hamować, a przed dalszą jazdą podać sygnał odhamować.

C. Prowadzenie pociągu przy użyciu kilku pojazdów trakcyjnych

§27.

Prowadzenie pociągu przy trakcji wielokrotnej

1. Przy prowadzeniu pociągu przez dwa pojazdy trakcyjne znajdujące się na czole pociągu, należy połączyć przewody główne obydwu pojazdów. Obsługa hamulca zespolonego pociągu należy do maszynisty prowadzącego (pierwszego) pojazdu trakcyjnego.

2. Rękojeść zaworu głównego maszynisty drugiego pojazdu trakcyjnego maszynista ustawia w położenie:

III pośrednie (podwójna trakcja) przy zaworze głównym maszynisty systemu Knorr typu H 14 Kl, jeśli sprężarka tego pojazdu jest czynna i utrzymuje w zbiorniku głównym ciśnienie powietrza o wartości wyższej niż ciśnienie robocze w przewodzie głównym hamulca; jeśli sprężarka jest nieczynna lub uszkodzony jest zbiornik główny powietrza albo jego przewody, maszynista powinien dodatkowo zamknąć trójdrogowy kurek przestawczy w zaworze maszynisty,

I odcięcie (podwójna trakcja) przy zaworze maszynisty systemu Oerlikon,

III środkowe (podwójna trakcja) przy zaworze maszynisty systemu Knorr D2,

jazda w podwójnej trakcji bez sterowania wielokrotnego przy zaworze nr 394 (lokomotywa SM48) należy:

zamknąć obydwa kurki znajdujące się pod głównym zaworem maszynisty,

rękojeść zaworu maszynisty ustawić w położenie VI hamowanie nagłe.

Przyjeździe w podwójnej trakcji ze sterowaniem wielokrotnym, należy wykonać czynności jak poprzednio, i dodatkowo:

odciąć zawór biegu luzem lokomotywy sterowań na wejściu i wyjściu powietrza w celu sterowania pracą obu sprężarek przez zawór biegu luzem lokomotywy sterującej,

otworzyć kurki na przewodach sterowania pracą sprężarek na obu

lokomotywach. Analogicznie trzeba postąpić we wszystkich nieczynnych kabinach pojazdu trakcyjnego.

3. W razie grożącego niebezpieczeństwa, maszynista drugiego pojazdu powinien zastosować hamowanie nagłe.

4. W przypadku transportu w pociągu nieczynnego pojazdu trakcyjnego zawór maszynisty i urządzenia hamulcowe powinny być ustawione zgodnie z postanowieniami ust. 2.

§28.

Jazda z pojazdem popychającym

1. Jeżeli pojazd trakcyjny popychający jest sprzęgnięty ze składem pociągu i jego hamulec jest włączony do hamulca zespolonego pociągu, to obsługa hamulca zespolonego pociągu należy do maszynisty pojazdu i trakcyjnego prowadzącego pociąg.

2. Maszynista pojazdu trakcyjnego popychającego ustawia urządzenia hamulcowe zgodnie z postanowieniami wymienionymi w § 27 ust . 2.

3. Jeżeli maszynista pojazdu trakcyjnego popychającego zauważy przeszkodę, która wymaga zatrzymania pociągu, powinien dać sygnał hamować, przestać popychać i niezwłocznie pociąg zahamować.

4. W przypadku uszkodzenia sprężarki powietrza lub zbiornika głównego pojazdu trakcyjnego pociągowego, urządzenia hamulcowe tego pojazdu należy ustawić zgodnie z postanowieniami wymienionymi w § 27 ust.2.

Napełniania przewodu głównego pociągu i utrzymywania w nim stałego ciśnienia roboczego dokonuje maszynista pojazdu trakcyjnego popychającego, a hamowania maszynista pojazdu pociągowego, wykorzystując w zaworze położenie hamowanie nagłe lub zawór nagłego hamowania.

§29.

Jazda pociągiem złożonym z pojazdów trakcyjnych

W zakresie ustawiania urządzeń sterujących hamulcami, jazda pociągiem złożonym z pojazdów trakcyjnych stwarza analogiczną sytuację jak prowadzenie pociągu podwójną (wielokrotną) trakcją lub z pojazdem trakcyjnym popychającym.

Rękojeści zaworów maszynisty we wszystkich kabinach sterujących oprócz kabiny, z której pociąg jest prowadzony, powinny być ustawione:

a) przy zaworze maszynisty systemu Oerlikon w położeniu VII wyłączony,

b) przy zaworze maszynisty systemu Knorr D2 w położeniu IV pośrednie,

c) przy zaworze maszynisty systemu Knorr w położeniu III odcięcie.

D. Postępowanie w przypadku uszkodzeń i zakłóceń w działaniu hamulców

§30.

Niesprawne hamulce w pociągu

1. Jeżeli podczas prowadzenia pociągu maszynista stwierdzi nieprawidłowości w działaniu hamulców zespolonych i nie może ich usunąć lub nie jest pewien sprawnego działania hamulców zespolonych,. to powinien zatrzymać pociąg w miarę możliwości na torze poziomym, podając równocześnie sygnał hamować jeśli jest drużyna konduktorska. Przy czynnej łączności radiotelefonicznej maszynista powinien powiadomić o zaistniałej sytuacji sąsiednie stacje.

Po zatrzymaniu, pojazd trakcyjny powinien zostać bezzwłocznie zahamowany hamulcem dodatkowym i postojowym oraz wagony hamulcem ręcznym zgodnie z § 26 ust. 2. Zahamowania wagonów dokonują pracownicy wskazani w § 26 ust. 3.

Przy pociągach złożonych z zespołów trakcyjnych, w omawianych przypadkach, jako pojazd trakcyjny należy traktować ezt, z którego kabiny prowadzony był pociąg, a pozostałe jako wagony. W każdym przypadku pojazd trakcyjny i co najmniej pierwszy wagon powinny być zahamowane hamulcem ręcznym. W razie niemożności szybkiego ustalenia profilu toru, na którym zatrzymany został pociąg, lub masy hamującej pociągu jaką trzeba zahamować powinny zostać zahamowane wszystkie wagony posiadające hamulce ręczne.

2. Przy pociągu z drużyną konduktorska lub z dwuosobową obsadą trakcyjną, zahamowujący powinien zahamować hamulcem ręcznym w pierwszy wagon od strony spadku, a z pozostałej liczby wagonów, jeśli jest możliwość wyboru, powinny być zahamowane wagony mające największą masę ogólną (brutto). Przy pociągu bez drużyny konduktorskiej z jednoosobową obsadą trakcyjną maszynista zahamowuje hamulcem ręcznym wymaganą liczbę kolejnych wagonów za pojazdem trakcyjnym.

3. W pociągu z jednoosobową obsadą trakcyjną, odszukiwania przyczyn niesprawności (jeśli nie są one w sposób oczywisty dające się określić przez maszynistę), ich usuwanie i próby hamulca dokonuje pracownik dosłany maszyniście pociągu do pomocy, zgodnie z przepisami R 1.

4. Jeżeli podczas szczegółowej próby hamulców zostaną wykryte większe uszkodzenia w urządzeniach hamulcowych, uniemożliwiające prowadzenie całego pociągu lub jego części na hamulcach zespolonych, a drużyna pociągowa która rozporządzalnymi środkami nie może ich usunąć, powinna podjąć następujące działania:

a) gdy istnieje możliwość prowadzenia pociągu na hamulcach ręcznych do najbliższej stacji kierownik pociągu zarządza obsadzenie hamulców ręcznych i dalszą jazdę z prędkością odpowiednią do wielkości rzeczywistej masy hamującej pociągu i pochyleń toru,

b) gdy nie ma możliwości obsadzenia hamulców ręcznych kierownik pociągu (pomocnik maszynisty w pociągu bez obsady konduktorskiej lub maszynista przy pociągu z jednoosobową obsadą trakcyjną) powinien za pomocą dostępnych środków łączności powiadomić o zaistniałym uszkodzeniu hamulca zespolonego dyżurnych ruchu sąsiednich stacji, podając im jednocześnie, czy nie dające się usunąć uszkodzenie nastąpiło w pojeździe trakcyjnym czy w składzie pociągu oraz uzgodnić z nimi sposób ściągnięcia pociągu ze szlaku.

5. Przy ściąganiu pociągu ze szlaku organizujący i wykonujący to zadanie powinni kierować się następującymi zasadami zależnie od miejsca powstałego uszkodzenia urządzeń hamulcowych i warunków na szlaku; to jest:

a) jeśli uszkodzenie urządzeń hamulcowych nastąpiło na lokomotywie,

musi być do pociągu dosłana dodatkowa lokomotywa, z której będzie możliwe sterowanie działaniem urządzeń hamulca zespolonego w pociągu,

b) jeżeli uszkodzenie urządzeń hamulcowych nastąpiło w składzie pociągu, a pociąg stoi i będzie ściągany na torze poziomym lub spadku:

jeżeli rzeczywista masa hamująca wagonów z czynnymi hamulcami jest wystarczająca dla jazdy pociągu na spadku na tym szlaku z prędkością 20 km/h przy drodze hamowania 700 m lub poniżej 15 km/h przy drodze hamowania 400 500 m pociąg można w całości doprowadzić do najbliższej stacji,

jeżeli rzeczywista masa hamująca jest niewystarczająca dla ściągania całego pociągu, pociąg należy ściągać częściami; pierwszą część stanowią wagony pomiędzy lokomotywą i wagonem z uszkodzonym hamulcem, z wagonem uszkodzonym na końcu, a drugą część pozostała część składu pociągu,

c) jeżeli uszkodzenie urządzeń hamulcowych nastąpiło w składzie pociągu, a pociąg stoi na wzniesieniu lub przy jego ściąganiu do najbliższej stacji będzie pokonywane wzniesienie ściąganie musi odbywać się z pomocą lokomotywy ubezpieczającej dołączonej do końca lub części pociągu. Lokomotywa ubezpieczająca musi być połączona z przewodem głównym hamulca części pociągu za wagonem z uszkodzonym hamulcem. W zależności od potrzeby i dokonanych uzgodnień pomiędzy maszynistami obu lokomotyw, maszynista lokomotywy ubezpieczającej na sygnały przekazywane przez maszynistę lokomotywy pociągowej dokonuje popychania lub hamowania, hamując końcową część pociągu.

6. Obliczając rzeczywistą masę hamującą całego ściąganego pociągu lub jego części dla celów podanych w ust. 5.b), można w niej uwzględnić masę hamującą lokomotywy przy jej czynnym hamulcu zespolonym jeżeli jej masa własna będzie uwzględniona w masie pociągu ściąganego lub jego części.

7. Fakt uszkodzenia urządzeń hamulcowych pociągu lub wyłączenia z działania hamulca wagonu, prowadzący raport z jazdy odnotowuje w raporcie (maszynista przy jednoosobowej obsadzie w wykazie pracy pojazdu i drużyny trakcyjnej), poprawiając jednocześnie na karcie próby hamulca wartość rzeczywistej masy hamującej pociągu.

O stwierdzonych uszkodzeniach w urządzeniach hamulcowych pociągu, jak również o wyłączeniu z działania jednego lub kilku hamulców w wagonach, kierownik pociągu, maszynista osobiście lub za pośrednictwem pomocnika, powinien zgłosić ten fakt na najbliższym posterunku rewizji technicznej pociągów.

§31.

Uszkodzenie sprężarki powietrza, nieszczelność zbiornika

głównego, wadliwe działanie zaworu maszynisty, uszkodzenie

regulatora ciśnienia.

Jeżeli podczas prowadzenia pociągu maszynista stwierdzi takie uszkodzenia, powinien w miarę możności starać się doprowadzić pociąg do najbliższej stacji. Jazda pociągu jest dopuszczalna tylko do czasu, kiedy ciśnienie powietrza w zbiorniku głównym będzie nie niższe niż 0,55 MPa (5,5 bara). Jeżeli doprowadzenie pociągu do stacji nie jest możliwe, maszynista powinien zatrzymać go na szlaku w miejscu, w którym profil linii jest korzystny do zatrzymania, postoju i ruszenia pociągu.

Po zatrzymaniu pociągu maszynista powinien bezzwłocznie zahamować hamulcem ręcznym (i jeśli to możliwe dodatkowym) pojazd trakcyjny oraz wagony w sposób wskazany w § 26. Zahamowania dokonują pracownicy wskazani w § 26 ust. 3.

§32.

Spadek ciśnienia w przewodzie głównym hamulca wskutek

rozerwania pociągu, uruchomienia hamulca bezpieczeństwa,

pęknięcia sprzęgu hamulcowego itp.

1. Jeżeli podczas jazdy pociągu nie używając zaworu głównego, maszynista stwierdzi spadek ciśnienia powietrza na manometrze przewodu głównego, odczuje samoczynne hamowanie pociągu lub stwierdzi wzmożoną pracę sprężarki powietrza, powinien natychmiast wyłączyć z pracy układ napędowy, wdrożyć hamowanie nagłe i uruchomić piasecznicę. Powyższe postanowienie nie stosuje się w przypadku odebrania sygnału rozerwanie pociągu.

2. Rękojeść zaworu maszynisty powinna pozostawać w położeniu powodującym hamowanie nagłe do momentu, aż zajdzie potrzeba ruszenia przednią częścią rozerwanego pociągu lub przestawienia rękojeści w inne położenie dla ułatwienia odszukania miejsca ucieczki powietrza z przewodu głównego hamulca.

3. Po zatrzymaniu pociągu drużyna konduktorska, pomocnik maszynisty lub maszynistaodpowiednio do obsady pociągu, pracownicy, którzy zgodnie z postanowieniami § 26, ust. 3 dokonuj ą zahamowania hamulców ręcznych powinni odszukać przyczynę spadku ciśnienia w przewodzie głównym hamulca.

4. W przypadku stwierdzenia rozerwania pociągu, należy oderwaną (tylną) część pociągu natychmiast zahamować hamulcami ręcznymi w liczbie wskazanej w § 26, ust. 2. Dalsze postępowanie drużyny pociągowej regulują odpowiednie postanowienia przepisów R1.

Warunki ściągania ze szlaku rozerwanego składu pociągu jeśli nie można połączyć w miejscu rozerwania przewodu głównego hamulca lub przy ściąganiu pociągu w częściach, powinny odpowiadać postanowieniom zawartym w § 30 ust. 5 i 6.

5. Dla umożliwienia odszukania miejsca zerwania hamulca bezpieczeństwa, pęknięcia sprzęgu hamulcowego lub innego uszkodzenia przewodu głównego hamulca, powodującego dużą nieszczelność, maszynista powinien od czasu do czasu przestawiać rękojeść zaworu głównego maszynisty w położenie odhamowanie lub napełnianie. Przy pociągu z jednoosobową obsadą trakcyjną takie postępowanie nie jest możliwe. Jeżeli maszynista podczas sprawdzania składu pociągu nie może ustalić przyczyny nagłego spadku ciśnienia w przewodzie głównym hamulca, powinien zażądać od dyżurnego ruchu najbliższej stacji udzielenia pomocy dla odszukania i usunięcia przyczyny.

6. Po zamknięciu zaworu (kurka) nagłego hamowania w wagonie, wymianie sprzęgu hamulcowego lub usunięciu nieszczelności przewodu, jeśli przy tej czynności były rozłączane sprzęgi lub zamykane kurki końcowe, należy wykonać próbę uproszczoną hamulców.

7. Powód zatrzymania pociągu wskutek zaistnienia nagłego hamowania musi być odnotowany w raporcie z jazdy (wykazie pracy pojazdu trakcyjnego przy jednoosobowej obsadzie trakcyjnej), wykonana próba uproszczona hamulców i odnotowana w karcie próby hamulca.

Inne usterki powodujące dużą nieszczelność przewodu głównego hamulca maszynista powinien zgłosić na najbliższym posterunku rewizji technicznej taboru.

8. Uszkodzony sprzęg hamulcowy maszynista zwraca za pokwitowaniem na stacji docelowej pociągu lub stacji wymiany lokomotywy. Pracownicy posterunku powinni wydać maszyniście sprawny sprzęg zamienny.

§ 33.

Zahamowany wagon w pociągu

1. Jeśli maszynista prowadząc pociąg zauważy lub zostanie poinformowany, że po dokonanym odhamowaniu, któryś z wagonów nie został odhamowany, powinien wykonać hamowanie pełne i ponownie prawidłowo napełnić przewód główny hamulca. Obowiązuje to również przy hamulcu elektropneumatycznym.

2. Jeżeli podjęte działanie nie spowodowało odhamowania wagonu, maszynista powinien:

a) przy hamulcu pneumatycznym podwyższyć za pomocą regulatora ciśnienie w przewodzie głównym hamulca o 0,02 MPa (0,2 bara), a następnie powoli obniżyć je do normalnej wartości,

b) przy hamulcu elektropneumatycznym dokonać zahamowania

i odhamowania hamulcem pneumatycznym.

W przypadku gdy te działania nie spowodują odhamowania, maszynista powinien w dogodnym miejscu pociąg zatrzymać. Drużyna konduktorska, pomocnik maszynisty lub maszynista (odpowiednio do obsady pociągu pracownicy, którzy zgodnie z § 26 ust. 3 są wyznaczeni do obsługiwania hamulców ręcznych) powinni wyłączyć hamulec wagonu i za pomocą odluźniacza opróżnić jego zbiorniki.

3. Jeżeli podczas wyłączenia hamulca stwierdzi się, że na powierzchni tocznej kół powstały płaskie miejsca o długości ponad 60 mm lub nalepy o długości ponad 60 mm lub wysokości ponad l mm, dalsza jazda pociągu może odbywać się z prędkością bezpieczną do najbliższej stacji, gdzie wagon powinien zostać wyłączony ze składu pociągu.

4. Zatrzymanie pociągu w celu wyłączenia nieprawidłowo działającego hamulca wagonu należy odnotować w raporcie z jazdy (wykazie pracy pojazdu i drużyny trakcyjnej przy braku raportu zjazdy) poprawiając jednocześnie podaną w karcie próby hamulca wartość rzeczywistej masy hamującej pociągu. Wyłączenie hamulca maszynista obowiązany jest zgłosić rewidentowi na najbliższym posterunku rewizji technicznej pociągów celem sprawdzenia jego działania.

ROZDZIAŁ IV

§ 34.

Obowiązki drużyny trakcyjnej po zakończeniu jazdy

1. Przed opuszczeniem pojazdu trakcyjnego, maszynista powinien pojazd trakcyjny zabezpieczyć przed zbiegnięciem używając hamulca (ręcznego) postojowego pojazdu trakcyjnego.

2. Do obowiązków drużyny trakcyjnej po zakończeniu służby na stacji, należy odnotowanie usterek w książce pokładowej pojazdu, a także telefoniczne zgłoszenie dyspozytorowi macierzystej lokomotywowni lub zakładu taboru ewentualnych uszkodzeń hamulca pojazdu trakcyjnego.

§ 35.

Odwadnianie urządzeń hamulcowych

1. Po odstawieniu pojazdu trakcyjnego należy:

a) oczyścić z wody i zanieczyszczeń przewód główny zdejmując sprzęgi hamulcowe ze wsporników i otwarcie kurków końcowych; po tym sprzęgi hamulcowe należy zawiesić na wspornikach a kurki pozostawić w stanie otwartym,

b) otworzyć kurki spustowe odwadniaczy i odpylaczy przewodu głównego i pozostawić je w stanie otwartym,

c) otworzyć kurki spustowe zbiorników głównych, pomocniczych i wyrównawczych i pozostawić w stanie otwartym,

d) otworzyć kurki spustowe odoliwiacza i osuszacza powietrza i pozostawić je w stanie otwartym.

ROZDZIAŁ V

UTRZYMANIE I NAPRAWA URZĄDZEŃ

HAMULCOWYCH POJAZDÓW TRAKCYJNYCH

W EKSPLOATACJI

§ 36.

Postanowienia ogólne

1. Dla zapewnienie pełnej sprawności pracy urządzeń hamulcowych, niezawodności i bezpiecznego prowadzenia pociągów, pojazdy trakcyjne poddawane są planowym zabiegom ujętych w cyklach naprawczych a w bieżącej eksploatacji przeglądom, oględzinom i nieplanowanym naprawom bieżącym i awaryjnym.

2. Czasokres i zakresy prac przy utrzymaniu i naprawach oraz sposób i częściowo technologię wykonywania tych prac regulują odpowiednie dokumenty (przepisy, warunki techniczne, wytyczne itp) odnoszące się do różnych rodzajów pojazdów trakcyjnych i pracy wykonanej przez pojazd. Na pojeździe w umowny sposób podawany jest fakt przeprowadzenia naprawy lub przeglądu okresowego, co jest równocześnie potwierdzeniem wykonania odpowiedniego zakresu prac utrzymaniowo naprawczych przy urządzeniach hamulcowych.

§ 37.

Przeglądy kontrolne urządzeń hamulcowych pojazdów trakcyjnych

1. Przeglądy kontrolne urządzeń hamulcowych przeprowadzają pracownicy

PPK. Do zakresu przeglądu kontrolnego należy:

a) mocowanie wszystkich obluzowanych części urządzeń hamulcowych przez dociągnięcie śrub, nakrętek oraz zabezpieczenie ich przed odkręcaniem,

b) wymiana i uzupełnienie wszystkich uszkodzonych, brakujących i zużytych elementów w układzie hamulcowym,

c) regulacja przekładni hamulcowej,

d) sprawdzenie i ewentualnie doprowadzenie do przepisowej szczelności urządzeń powietrznych,

e) smarowanie części podlegających smarowaniu,

f) odwadnianie i oczyszczenie z wody i zanieczyszczeń urządzeń i przewodów hamulcowych,

g) utrzymanie w czystości sprężarki.

§ 38.

Naprawa bieżąca

1. Naprawa bieżąca urządzeń hamulcowych pojazdów polega na usunięciu usterek powstałych w okresie między naprawami okresowymi wykrytych podczas wszelkiego rodzaju przeglądów, oględzin, prób hamulca lub jazdy, których usunięcie przekracza zakres przeglądu kontrolnego.

2. Naprawy bieżące wykonują zakłady taboru, lokomotywownie i obejmują swoim zakresem:

a) wymianę zużytych lub uszkodzonych części jak: wstawki hamulcowe, okładziny cierne, uszczelki pokryw, sworznie przekładni i inne,

b) wymianę albo naprawę uszkodzonych lub wadliwie działających części jak: zawory rozrządcze, główne i dodatkowe, zawory maszynisty, sprężarki, regulatory biegu sprężarek, zbiorniki powietrza, manometry, części hamulca ręcznego, dźwignie i cięgła przekładni, kurki końcowe, wyłączające, odwadniające i nagłego hamowania, zawory bezpieczeństwa, zbiorniki główne, urządzenia smarujące sprężarek itp.,

c) usuwanie nieszczelności w urządzeniach hamulcowych oraz wszelkich zauważonych usterek mogących doprowadzić do uszkodzeń, lub zagrożenia bezpieczeństwa ruchu. Naprawa ta obejmuje również wymianę części warunkujących ciągłość niezawodnej pracy.

3. Podczas naprawy urządzeń hamulcowych nie wolno używać materiałów nieodpowładających obowiązującym warunkom technicznym jak również dokonywać zmian konstrukcyjnych.

4. Po dokonaniu naprawy urządzeń hamulcowych należy sprawdzić prawidłowość działania całego układu hamulcowego.

5. Odpowiedzialność za jakość wykonanej naprawy bieżącej ponoszą pracownicy bezpośrednio wykonujący te naprawy oraz pracownik wyznaczony do przeprowadzania odbioru technicznego pojazdu trakcyjnego po wykonanej naprawie.

§ 39.

Przeglądy okresowe i sezonowe urządzeń hamulcowych pojazdów trakcyjnych

1. Zakres robót przy przeglądach okresowych i sezonowych urządzeń hamulcowych pojazdów trakcyjnych obejmuje wszystkie podstawowe zabiegi niezbędne do prawidłowego utrzymania układu hamulcowego pojazdu i profilaktycznego zapobiegania jego uszkodzeniom.

2. Przeglądy okresowe i sezonowe urządzeń hamulcowych pojazdów trakcyjnych należy wykonywać zgodnie z zakresem przewidzianym w dokumentacji techniczno-technologicznej przeglądów dla danej serii pojazdu oraz obowiązującego cyklu napraw.

3. Podczas przeglądu sezonowego należy przygotować pojazd do pracy w zimie zgodnie z Zał. 1.

ROZDZIAŁ VI

ZESTAWIANIE POCIĄGÓW

§ 40.

Zestawienie składu pociągu

1. Pociągi na sieci kolejowej PKP są hamowane hamulcami zespolonymi.

2. Pociąg, o którym mowa w pkt l musi mieć taką liczbę sprawnych hamulców ręcznych aby w razie uszkodzenia hamulca zespolonego i zatrzymania pociągu na szlaku można było zahamować hamulcem ręcznym liczbę wagonów wskazaną w § 26.

3. Na hamulcach ręcznych mogą być wyjątkowo prowadzone pociągi:

na kolejach dojazdowych, których tabor nie jest wyposażony w urządzenia hamulca zespolonego,

zdawcze, bocznicowe lub robocze, w których nastąpiło uszkodzenie urządzeń hamulca zespolonego na zasadach przewidzianych w przepisach R1.

4. W składzie pociągu powinna znajdować się odpowiednia liczba wagonów z czynnymi hamulcami, wynikająca z obliczeń wymaganej masy hamującej dla tego pociągu.

5. Na stacji formowania, na której znajduje się punkt naprawy wagonów, do składu pociągu nie może być włączony próżny wagon, który jest oznaczony nalepką Mw 543 Hamulec niezdatny do użytku. Wagon ładowny z nieczynnym hamulcem może być włączony do sformowanego składu pociągu po oznaczeniu nalepkami Mw 543 Hamulec niezdatny do użytku i Mw 539 Nie ładować, wagon ładowny po wyładowaniu przesłany do najbliższego punktu naprawy.

6. Dwa ostatnie wagony pociągu na hamulcu zespolonym muszą mieć czynny hamulec zespolony, a w pociągu (części pociągu) prowadzonym na hamulcach ręcznych czynny hamulec ręczny. Dotyczy to także znajdujących się za lokomotywą pierwszych wagonów pociągu jeśli na trasie przebiegu zmienia on kierunek jazdy.

7. Rozmieszczenie wagonów z czynnymi hamulcami zespolonymi w składzie pociągu towarowego powinno być równomierne. W pociągu przygotowanym do wyprawienia w jednej grupie nie może być więcej niż 8 osi niehamowanych, za wyjątkiem końca (i początku, jeśli ma być zmiana kierunku jazdy) pociągu.

8. Wagon służbowy (bagażowy lub pocztowy) dołączany do pociągu prowadzonego na hamulcach zespolonych musi być wyposażony w hamulec zespolony, hamulec ręczny, kurek nagłego hamowania uruchamiany z wnętrza wagonu i manometr wskazujący wielkość ciśnienia powietrza w przewodzie głównym.

9. Do składu pociągu pasażerskiego lub mieszanego, kursującego z prędkością 80 km/h i powyżej nie mogą być włączane wagony towarowe nie mające czynnego hamulca zespolonego. W pociągu pasażerskim nie mogą kursować wagony nie mające czynnego hamulca zespolonego.

§ 41.

Dołączanie wagonów do składu pociągu

1. Przy dołączaniu wagonów do składu pociągu odpowiednio mają zastosowanie odpowiednie postanowienia § 40.

2. Do końca pociągu towarowego lub mieszanego może być dołączony w celu ściągnięcia ze szlaku do najbliższej stacji wagon bez czynnego hamulca zespolonego. Przewód główny tego wagonu jeśli jest zdatny do użytku powinien być włączony do przewodu głównego pociągu. Transportowanie do naprawy wagonu bez czynnego hamulca zespolonego, którego nie można włączyć do przewodu głównego może być dokonywane tylko osobnym środkiem trakcyjnym pod konwojem i przy uzgodnionym ze służbą ruchu sposobie zabezpieczenia innych pociągów lub pojazdów przed ewentualnym skutkiem jego zbiegnięcia w razie odczepienia.

§ 42.

Łączenie przewodów powietrznych

1. Przewody powietrzne sąsiednich wagonów mogą być łączone sprzęgami powietrznymi tylko po uprzednim sprzęgnięciu tych wagonów sprzęgiem śrubowym, a rozłączenie sprzęgów powietrznych

Mw 56 należy w każdym przypadku wykonywać przed rozłączeniem sprzęgu śrubowego.

2. Przy łączeniu sprzęgów hamulcowych przewodu głównego należy wykonać kolejno następujące czynności:

a) sprawdzić, czy jest to sprzęg należący do przewodu głównego hamulca,

b) sprawdzić, czy stan uszczelek gumowych w główkach sprzęgów jest właściwy,

c) połączyć sprzęgi,

d) otworzyć kurki końcowe łączonych pojazdów.

W przypadku łączenia sprzęgów hamulcowych przewodu głównego wagonów i pojazdów trakcyjnych, których przewody główne są napełnione sprężonym powietrzem, należy sprzęgi hamulcowe oczyścić z wody i zanieczyszczeń poprzez kilkakrotne otwieranie i zamykanie kurków końcowych łączonych wagonów. Przy przewodach rozwidlonych należy oczyszczać każde rozgałęzienie oddzielnie. Analogicznie należy postępować przy łączeniu sprzęgów przewodu zasilającego.

3. Jeżeli łączone wagony i pojazdy trakcyjne mają rozgałęziony przewód główny (po dwa sprzęgi hamulcowe na czołownicy) to do łączenia ich przewodów głównych należy użyć po jednym sprzęgu przestrzegając zasady, aby łączyć sprzęgi znajdujące się po tej samej strome haka cięgłowego. Zasadę tę należy stosować również w przypadku gdy tylko jeden z wagonów ma rozgałęziony przewód. Powyższe dotyczy również sprzęgów przewodu zasilającego.

4. Kurki końcowe przy wszystkich sprzęgach powietrznych łączących wagony składu pociągu muszą być całkowicie otwarte. Ostatni kurek końcowy przewodu głównego hamulca i przewodu zasilającego musi być całkowicie zamknięty, a sprzęg zawieszony na wsporniku. Kurki końcowe nie połączonych sprzęgów powietrznych powinny być zamknięte, a sprzęgi podwieszone na wspornikach.

5. Przy rozłączeniu sprzęgów powietrznych należy wykonać kolejno następujące czynności:

a) zamknąć kurki końcowe rozłączonych pojazdów,

b) rozłączyć główki sprzęgów,

c) zawiesić sprzęgi na wspornikach.

6. Łączenie i rozłączenie sprzęgów powietrznych pomiędzy wagonami, otwieranie, zamykanie kurków końcowych oraz zawieszanie sprzęgów na wsporniki, należy do obowiązków pracowników dokonujących sprzęgania i rozprzęgania pojazdów w składzie pociągu.

ROZDZIAŁ VII

PRZYGOTOWANIE URZĄDZEŃ HAMULCOWYCH DO PRACY W SKŁADZIE POCIĄGU

§43.

Nastawianie hamulców

1. W celu zapewnienia właściwego działania hamulców w składzie pociągu należy odpowiednio przygotować do pracy urządzenia hamulców zespolonych we wszystkich wagonach zestawionego pociągu, jak również w wagonach doczepianych do pociągu na drodze przebiegu.

2. Przygotowanie do działania hamulców w pociągu pasażerskim polega na nastawieniu dźwigni przestawczych na osobowy, pośpieszny lub pośpieszny + magnetyczny hamulec szynowy, ewentualnie włączenie do działania przyspieszaczy nagłego hamowania, a przy wagonach towarowych włączanych do pociągu osobowego również na nastawieniu hamulca odpowiednio do stanu załadowania wagonu przez ustawienie dźwigni w położenie próżny lub ładowny.

3. Przygotowanie hamulców do działania w pociągu towarowym polega na nastawieniu hamulca odpowiednio do stanu załadowania wagonu przez ustawienie dźwigni w położenie próżny lub ładowny. Na przebieg działania osobowy należy nastawiać hamulce w pociągach towarowych jadących z prędkością 80 km/h i powyżej tej prędkości.

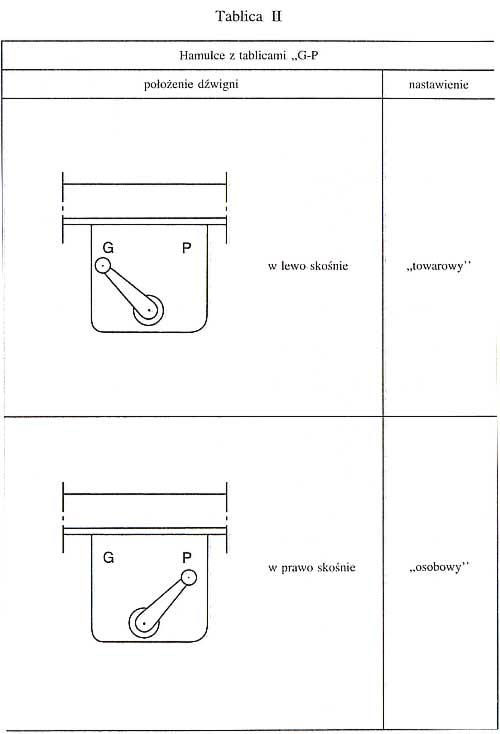

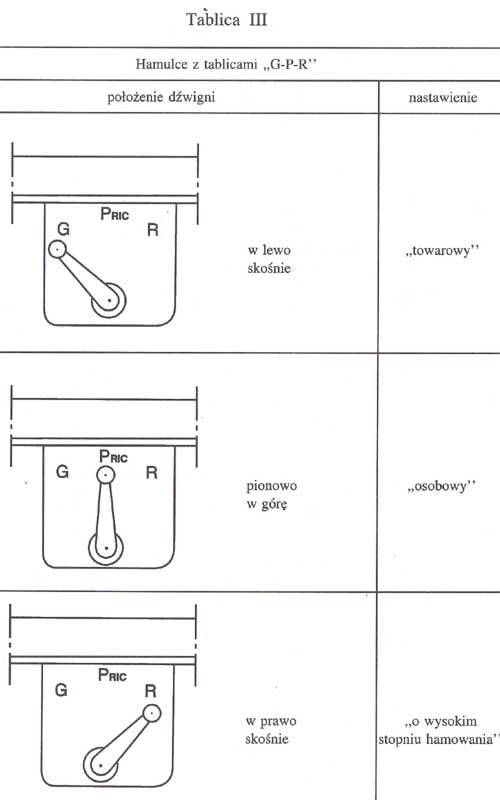

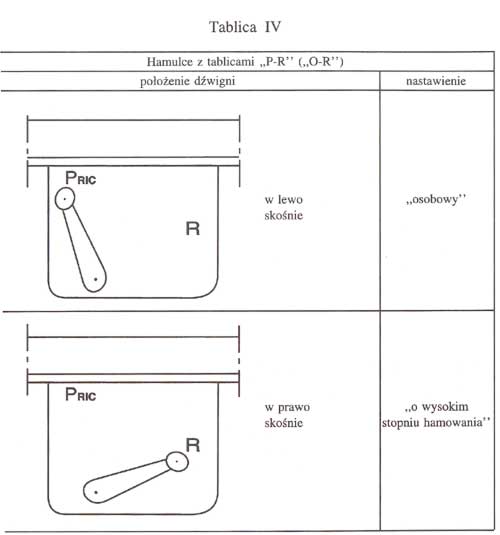

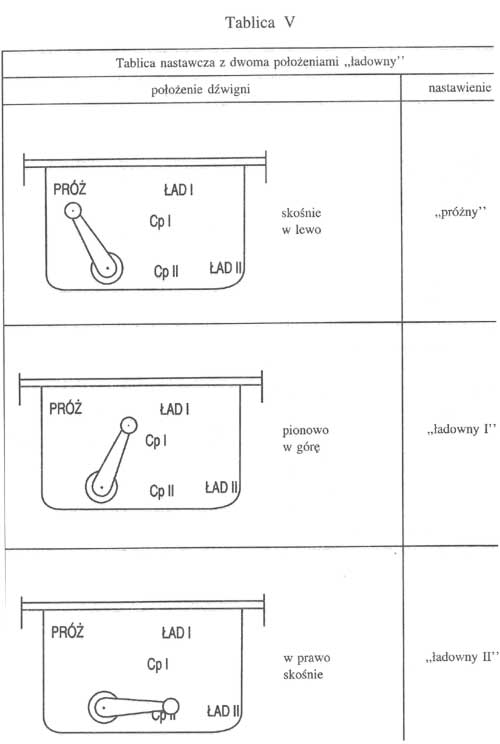

4. Do nastawiania hamulców służą:

a) dźwignie i uchwyty znajdujące się na tablicach urządzeń przestawczych umieszczonych po obu stronach wagonu poniżej ostojnicy,

b) uchwyty nastawcze zamontowane bezpośrednio do zaworów rozrządczych (Westinghouse’a),

c) uchwyty kurków odcinających przyspieszacze nagłego hamowania.