Rozdział I

POSTANOWIENIA OGÓLNE

§ l Przedmiot i cel instrukcji

Przedmiotem niniejszego opracowania jest Instrukcja użytkowania oraz utrzymania pługów i zespołów odśnieżnych na PKP Mt-41 zwana dalej instrukcją – ustanawiająca jednolite określanie pojęć, zasad użytkowania oraz ruchu pługów i zespołów odśnieżnych na PKP. Celem instrukcji jest ustalenie jednolitych wymagań, jakie powinny być spełnione podczas użytkowania oraz utrzymania pługów i zespołów odśnieżnych na PKP. Instrukcja określa warunki użytkowania, utrzymania i naprawy pługów i zespołów odśnieżnych PSE poszczególnych typów stosowanych na PKP.

§ 2. Przepisy i dokumenty związane

W użytkowaniu pługów i zespołów odśnieżnych na PKP obowiązują:

1) Mt-41 – Instrukcja użytkowania oraz utrzymania pługów i zespołów odśnieżnych na PKP,

2) R-1 – Przepisy ruchu na kolejach normalnotorowych użytku publicznego,

3) Normy państwowe,

4) Normy resortowe,

5) Instrukcje obsługi poszczególnych typów pługów i zespołów odśnieżnych,

6) Instrukcje DTR,

7) E-36 – Instrukcja o organizacji i użytkowaniu sieci radiotelefonicznych w przedsiębiorstwie Polskie Koleje Państwowe,

8) D-17 – Instrukcja o zapewnieniu sprawności kolei w zimie.

§ 3 Zakres obowiązywania instrukcji

Niniejsza instrukcja obowiązuje wszystkie jednostki PKP odpowiedzialne za stan techniczny, wyposażenie, użytkowanie i przemieszczanie pługów i zespołów odśnieżnych na PKP. Instrukcja obowiązuje zakłady naprawiające pługi i zespoły odśnieżne. Instrukcja obowiązuje biura technologiczne i konstrukcyjne opracowujące dokumentację nowych oraz modernizowanych pługów i zespołów odśnieżnych.

§ 4 Podział pługów odśnieżnych

1. Pługi odśnieżne są specjalnymi pojazdami zbudowanymi najczęściej na podwoziach wagonowych.

2. W zależności od konstrukcji mechanizmów odśnieżających pługi dzielą się na pługi lemieszowe i wirnikowe.

3. Przy zastosowaniu pługów lemieszowych śnieg odgarniany jest z toru na pobocze lemieszami czołowymi, środkowymi i bocznymi. Pługi te usuwają warstwy śniegu na jedną lub obydwie strony toru.

4. Pługi wirnikowe usuwają z toru zaspy śniegu o wysokości ponad l – 1,5 m. Zasadniczym zespołem roboczym w tych pługach jest wirnik, który może odrzucać śnieg na odległość kilkudziesięciu metrów od toru. Pługi te znajdują szczególne zastosowanie do usuwania zasp i odśnieżania torów w wykopach i wąwozach.

§ 5 Zalecenia odnośnie technologii odśnieżania

1 . Przy wysokości zasp śnieżnych do 1 ,5 metra odśnieżanie torów należy przeprowadzać pługami lemieszowymi. Zastosowanie pługów lemieszowych starszej konstrukcji umożliwia usuwanie zasp śnieżnych do wysokości l metra.

2. Do usuwania z toru zasp śnieżnych o wysokości ponad 1,5 metra należy używać pługów wirnikowych. Używanie wirnika na torach linii zelektryfikowanych jest dozwolone tylko po wyłączeniu napięcia w sieci trakcyjnej.

3. Prędkość jazdy roboczej (wydajność) pługów lemieszowych zależy od grubości warstwy śniegu i wynosi przy warstwie śniegu grubości do 0,5 m – max. 30km/h, do 1 m – 20 km/h i powyżej 1m – max 10 km/h.

4 Prędkość jazdy roboczej (wydajność) pługów wirnikowych zależy od konstrukcji zespołów roboczych i wynosi zazwyczaj 0,2 max. 10 km/h.

5 Przed przystąpieniem do odśnieżania torów na szlaku kierujący akcją odśnieżną winien upewnić się o grubości warstwy śniegu, a następnie skierować odpowiedni typ pługa, kierując się postanowieniami § 5 ust. 1 – 2 niniejszej instrukcji.

§ 6 Obsługa pociągu z pługiem lub zespołem odśnieżnym

1. Pociąg z pługiem lub zespołem odśnieżnym wyprawiony do akcji odśnieżania winien kursować zgodnie z postanowieniami Przepisów ruchu – R-1 na zasadach ustalonych dla pociągów ratunkowych. 2. Obsługa trakcyjna w pociągu z pługiem lub zespołem odśnieżnym jest dwuosobowa.

3. Drużyna (obsada) konduktorska pociągu z pługiem lub zespołem odśnieżnym składa się z kierownika pociągu. Czynności te mogą być powierzone pracownikowi służby drogowej, posiadającemu wymagane kwalifikacje i egzamin.

4. Podczas dojazdu pociągu z pługiem lub zespołem odśnieżnym do miejsca odśnieżania i jego powrotu kierownik pociągu znajduje się w kabinie maszynisty lokomotywy. W przypadku kiedy warunki miejscowe linii kolejowych wymuszają pchanie zespołu odśnieżnego do miejsca odśnieżania należy postępować zgodnie z § 83 Przepisów ruchu – R-1 i kierownik pociągu znajduje się w czołowej kabinie zespołu odśnieżnego.

5. W czasie pracy pługa (zespołu) odśnieżnego oraz jazdy próbnej (patrolowej) czynności kierownika pociągu pełni zawsze wyznaczony pracownik służby drogowej, który jednocześnie pełni czynności kierownika pługa (zespołu) odśnieżnego i znajduje się w kabinie sterującej pługa (zespołu) odśnieżnego.

§ 7 Przynależność inwentarzowa i miejsce postoju pługów i zespołów odśnieżnych

1 Pługi i zespoły odśnieżne przydzielone są do lokomotywowni (zakład taboru, wagonownia) lub jednostki liniowej służby drogowej i wpisane są na ich inwentarz. Miejsce postoju i granice obsługi dla pługów (zespołów) odśnieżnych ustala dyrektor okręgu kp. na wniosek zarządu drogowego w porozumieniu z zarządami trakcji i wagonów oraz przewozów.

§ 8 Obowiązki pracowników związanych z utrzymaniem i eksploatacją pługów i zespołów odśnieżnych

Naczelnik jednostki posiadającej na stanie pługi (zespoły) odśnieżne odpowiedzialny jest za:

1) przygotowanie i przeszkolenie pracowników wyznaczonych na okres zimy do pełnienia czynności członków załóg pługów (zespołów) odśnieżnych,

2) stan techniczny pługów i zespołów odśnieżnych w celu zapewnienia prawidłowego ich funkcjonowania w czasie akcji odśnieżnej,

3) wyznaczenie lokomotywy, drużyny trakcyjnej i załogi pługa lub zespołu odśnieżnego po otrzymaniu żądania uruchomienia pociągu z pługiem lub zespołem odśnieżnym oraz zapewnienie wyjazdu pociągu w następującym czasie:

– 30 minut od chwili żądania pociągu z pługiem lub zespołem odśnieżnym, jeżeli nastąpiło ono w dniu roboczym w godz. pracy tj. od 7.00 do 15.00,

– do 60 minut jeżeli żądanie nastąpiło w dniu roboczym po normalnych godzinach pracy tj. od 15.00 do 7.00 lub w dniu świątecznym i wolnym od pracy bez względu na porę doby.

4) wyposażenie pługa (zespołu) odśnieżnego jak również lokomotywy w odpowiednie materiały, narzędzia, paliwo i urządzenia łączności (radiotelefony, telefony przenośne). W przypadku, gdy jednostka posiadająca na stanie inwentarza pługi lub zespoły odśnieżne nie posiada do ich obsługi lokomotyw, odpowiedzialnym za wyznaczenie lokomotywy wraz z obsługą trakcyjną jest naczelnik lokomotywowni (zakładu taboru) wytypowanej do zapewnienia obsługi.

Naczelnik sekcji drogowej odpowiedzialny jest za:

1) przygotowanie i przeszkolenie personelu na kierowników pługów lub zespołów odśnieżnych (pociągu w przypadkach określonych w § 6) w zakresie znajomości szlaku, techniki prowadzenia prac odśnieżnych sprzętem zmechanizowanym oraz przepisów wynikających z pełnienia tych czynności.

2) wyznaczenie pracownika do pełnienia obowiązków kierownika pługa lub zespołu odśnieżnego (pociągu w przypadkach określonych w § 6) w każdym pociągu z pługiem lub zespołem odśnieżnym.

3. Naczelnicy sekcji radiokomunikacji, automatyki i telekomunikacji odpowiedzialni są za:

1) przekazanie do użytkowania jednostce posiadającej na swoim stanie pług lub zespół odśnieżny radiotelefonu przewoźnego, przystosowanego do pracy w sieci drogowej z zasilaczem odpowiednim dla danego pługa (zespołu) odśnieżnego oraz jednego radiotelefonu noszonego, przystosowanego do pracy w sieci drogowej z zapasowym akumulatorem i urządzeniem do ładowania akumulatorów,

2) utrzymanie w sprawności technicznej radiotelefonów oraz aparatów telefonicznych będących na wyposażeniu pługa (zespołu) odśnieżnego.

4. Maszynista lokomotywy prowadzącej pociąg z pługiem lub zespołem odśnieżnym powinien:

1) sprawdzić działanie urządzeń łączności i sygnałowych na lokomotywie, służących do porozumiewania się z załogą pługa lub zespołu odśnieżnego.

2) w czasie jazdy do akcji odśnieżnej i w czasie odśnieżania utrzymywać prędkość pociągu według żądania operatora pługa lub zespołu odśnieżnego uwzględniając postanowienia Przepisów ruchu – R-1.

3) podczas pracy pługa, zespołu odśnieżnego do tyłu przy zbliżaniu się pociągu z pługiem (zespołem) odśnieżnym do miejsc, na których powinny być podnoszone lemiesze (mosty, rozjazdy i przejazdy, zwrotnice i inne) powiadamiać przez urządzenia łączności operatora pługa (zespołu) odśnieżnego.

4) przy zbliżaniu się do miejsc oznaczonych wskaźnikami, mając na uwadze w czasie podnoszenia lemieszy zmniejszenie oporu pociągu przeciwdziałać szarpaniu.

5) w przypadku uszkodzenia pługa (zespołu) odśnieżnego podczas jego pracy współdziałać z załogą pługa (zespołu) odśnieżnego w celu najszybszego dokonania naprawy.

6) wspólnie z kierownikiem pociągu (pługa lub zespołu odśnieżnego) regulować bieg pociągu.

7) w razie uszkodzenia sieci telefonicznej lub instalacji świetlnej niezwłocznie zatrzymać pociąg w celu dokonania naprawy.

8) w czasie trwania zamieci śnieżnej dawać gwizdawką lokomotywową w krótkich odstępach czasu sygnał baczność.

5. Kierownik pociągu z pługiem (zespołem) odśnieżnym powinien:

1) zgłosić się przed odjazd pługa (zespołu) odśnieżnego w miejscu jego postoju,

2) przed wyjazdem pociągu z pługiem (zespołem) odśnieżnym wykonać czynności wynikające z Przepisów ruchu R-l oraz Instrukcji o pracy drużyn konduktorskich na kolejach użytku publicznego R-25, a także sprawdzić działanie urządzeń łączności i sygnałowych służących do porozumiewania się załogi pługa (zespołu) odśnieżnego z drużyną trakcyjną.

3) dać sygnał odjazdu pociągu po uprzednim upewnieniu się, że załoga pługa (zespołu) odśnieżnego jest na miejscu oraz po zakomunikowaniu mu przez operatora pługa (zespołu) odśnieżnego, że mechanizmy odśnieżne są w odpowiednim położeniu przygotowanym do transportu lub pracy,

4) w czasie jazdy roboczej pociągu z pługiem (zespołem) odśnieżnym zwracać baczną uwagę na sygnały dawane przez operatora pługa (zespołu) odśnieżnego oraz maszynistę lokomotywy.

6. Kierownik pługa (zespołu) odśnieżnego powinien:

1) zgłosić się przed odjazdem pługa (zespołu) odśnieżnego w miejscu jego stałego postoju jeżeli jednocześnie pełni czynności kierownika pociągu podczas dojazdu pługa (zespołu) odśnieżnego do miejsca odśnieżania,

2) zgłosić się w miejscu rozpoczęcia akcji odśnieżania lub jazdy próbnej (patrolowej),

3) przed rozpoczęciem odśnieżania omówić z załogą pługa (zespołu) odśnieżnego zakres i sposób wykonywanej pracy,

4) uzgadniać manewry w obrębie stacji oraz posiadać rozeznanie w znajdujących się pod śniegiem przeszkodach,

5) informować operatora pługa (zespołu) odśnieżnego o rodzaju przeszkody i odległości od niej a także o grubości warstwy śniegu (na podstawie oględzin z odległości).

§ 9 Obowiązki w zakresie oczyszczania torów

1. Zwierzchnicy właściwych jednostek liniowych odpowiedzialni są za:

1) bieżące uprzątanie z torów i międzytorzy materiałów budowlanych, nawierzchniowych, wagonowych oraz usypów i spadów, które mogą utrudniać odśnieżanie lub stwarzać zagrożenie dla ciągłej i bezpiecznej pracy pługów (zespołów) odśnieżnych,

2) oznakowanie wszelkich przeszkód w pracy pługów (zespołów) odśnieżnych wskaźnikiem W-13

§ 10 Załoga pługów i zespołów odśnieżnych

1 Załogę pługa (zespołu) odśnieżnego w jednej zmianie stanowią:

-operator i pomocnik operatora w pługu odśnieżnym

-operator i dwóch pomocników w zespole odśnieżnym.

2. Pracownicy stanowiący załogę pługa (zespołu) odśnieżnego winni posiadać kwalifikacje określone w ust. 3.

3. Wymagane kwalifikacje i obowiązki załogi pługa (zespołu) odśnieżnego:

1) Operator pługa (zespołu) odśnieżnego powinien:

a) posiadać świadectwo z przeszkolenia w zakresie samodzielnej obsługi pługa (zespołu odśnieżnego), przepisów sygnalizacji na PKP, przepisów ruchu R-l w zakresie postępowania w razie powstania szczególnych wydarzeń, zagrożenia bezpieczeństwa ruchu i wypadków kolejowych oraz przepisów przeciwpożarowych i bhp w zakresie wynikającym z wykonywanych czynności.

b) posiadać umiejętność dokonywania napraw bieżących pługa (zespołu) odśnieżnego,

c) dopilnować wyposażenia pługa (zespołu) odśnieżnego w niezbędne narzędzia, części zapasowe i materiały potrzebne do konserwacji i usuwania drobnych usterek technicznych pługa (zespołu) odśnieżnego; przewód polowy, radiotelefony, 2 przenośne aparaty telefoniczne, sprzęt przeciwpożarowy, apteczkę z niezbędnym zestawem leków i środków opatrunkowych, drobny sprzęt odśnieżny, instrukcję bhp, regulamin obsługi, instrukcję p.poż.

2) Pomocnik operatora pługa (zespołu) odśnieżnego powinien:

a) posiadać ogólną znajomość budowy i obsługi pługa (zespołu) odśnieżnego,

b) posiadać znajomość przepisów ruchu R-l w zakresie postępowania w razie powstania szczególnych wydarzeń, zagrożenia bezpieczeństwa ruchu i wypadków kolejowych oraz przepisów przeciwpożarowych i bhp w zakresie wynikającym z wykonywanych czynności,

c) być specjalistą w zakresie obsługi i napraw urządzeń elektrycznych i posiadać odpowiednie uprawnienia,

d) wykonywać polecenia operatora.

3) Pomocnik operatora zespołu odśnieżnego powinien:

a) posiadać ogólną znajomość budowy i obsługi zespołu odśnieżnego,

b) posiadać znajomość samodzielnej obsługi urządzeń przenośników – pojemników, przenośników wyładowczych i urządzeń do rozdrabniania,

c) posiadać znajomość przepisów ruchu R-1 w zakresie postępowania w razie powstania szczególnych wydarzeń, zagrożenia bezpieczeństwa ruchu i wypadków kolejowych oraz przepisów przeciwpożarowych i bhp w zakresie wynikającym z wykonywanych czynności,

d) posiadać umiejętność dokonywania napraw bieżących zespołu od-śnieżnego w zakresie jego urządzeń transportowych,

e) wykonywać polecenia operatora.

Każde oddalenie od stanowiska pracy, załoga pługa (zespołu) odśnieżnego winna uzgodnić z kierownikiem pociągu.

§ 11 Zasady BHP w użytkowaniu pługów i zespołów odśnieżnych

W celu uniknięcia nieszczęśliwych wypadków, przerw w pracy i uszkodzeń urządzeń należy bezwzględnie przestrzegać przepisów poruszania się na obszarze torów PKP i ogólne zasady bezpieczeństwa pracy, a także zasady bezpośrednio związane z eksploatacją pługów i zespołów odśnieżnych.

1) Zasady ogólne:

a) Urządzenia pługa (zespołu) obsługiwać może pracownik z uprawnieniami odpowiednio przeszkolony.

b) Uruchamianie wszelkich mechanizmów urządzenia odśnieżającego można dokonywać na polecenie i sygnał kierującego pracą pługa (zespołu) odśnieżnego.

c) Przed rozpoczęciem pracy pługa (zespołu) odśnieżnego sprawdzić działanie urządzeń łączności i sygnalizacji pomiędzy pługiem (zespołem) odśnieżnym a lokomotywą.

d) Przed uruchomieniem urządzenia (agregatu) sprawdzić osłony, mocowanie i zabezpieczenia.

e) Zachować ostrożność przy obsłudze akumulatora i agregatu prądotwórczego.

f) Zabrania się dokonywać napraw i smarowania przy włączonych urządzeniach.

g) Zabrania się pracy pługiem (zespołem) odśnieżnym w przypadkach uszkodzeń lub nieprawidłowego działania urządzeń.

h) Zabrania się przebywać w przestrzeni między ścianami pługa a lemieszami bez zabezpieczenia lemieszy przed zamknięciem odpowiednimi rozporkami, a podczas pracy i prób ruchowych zabrania się przebywania w ogóle w bezpośredniej bliskości i strefie działania mechanizmów odśnieżania.

i) Podczas odśnieżania torów zelektryfikowanych nie należy wychylać lemieszy bocznych pługów od strony konstrukcji wsporczej sieci trakcyjnej na odległość przekraczającą skrajnię tych konstrukcji (słupów, bramek).

j) Odśnieżanie torów przeprowadzać z szybkościami zalecanymi dla danej grubości śniegu.

k) Stosować osygnalizowanie pługa (zespołu) odśnieżnego zgodnie z przepisami PKP.

1) Nie używać zespołu odśnieżnego do zbierania zanieczyszczeń z torów, szczególnie usypów z wagonów.

ł) Przed zejściem obsługi z urządzenia należy upewnić się, czy wszystkie mechanizmy są wyłączone i unieruchomione, a także zabezpieczone przed przypadkowym włączeniem przez osoby niepowołane.

2) Podstawowe zasady eksploatacji pługów (zespołów) odśnieżnych i zachowanie się załogi pod siecią trakcyjną z załączonym napięciem.

a) Nie wolno używać wirnika pługa wirnikowego. Wirnik należy unieruchomić, zgarniacze zamknąć i zabezpieczyć.

b) Nie zbliżać się do sieci trakcyjnej na odległość mniejszą niż 1,5 m oraz nie posługiwać się długimi narzędziami i przedmiotami stwarzającymi zagrożenie zbliżenia się do sieci trakcyjnej na odległość mniejszą niż 1,5 m.

c) Nie wchodzić na dach, przenośnik, wyrzutnik śniegu, oraz nie przebywać na pomostach wokół kabin.

d) Nie zbliżać się do zerwanej sieci trakcyjnej na odległość mniejszą niż 10 m.

3) Podstawowe zasady BHP przy obsłudze urządzeń elektrycznych.

a) Czynności związane z obsługą i naprawą urządzeń elektrycznych może wykonywać uprawniona osoba.

b) Wszystkie części urządzeń, przewodzące prąd elektryczny, muszą być osłonięte tak, aby nie było możliwości ich przypadkowego dotknięcia.

c) Wszystkie bezpieczniki topikowe urządzeń muszą być zaopatrzone w odpowiednie wkładki topikowe o prądzie znamionowym przewidzianym w dokumentacji.

d) Wszystkie wyłączniki cieplne (tzw. termiki) oraz wyłączniki z wyzwalaczem elektromagnetycznym muszą być nastawione na wartość określoną w dokumentacji pługa (zespołu) odśnieżnego.

e) Zabronione jest przyłączanie przewodów połączeniowych do zacisków będących pod napięciem Zabronione jest samowolne dokonywanie jakichkolwiek napraw urządzeń będących pod napięciem.

g) Zabronione jest dotykanie części znajdujących się pod napięciem, względnie mogących się znaleźć pod napięciem ze względu na niebezpieczeństwo śmiertelnego porażenia prądem elektrycznym.

h) Zabronione jest samowolne włączanie źródła prądu do instalacji pługa (zespołu) odśnieżnego.

i) Zabronione jest dopuszczanie do urządzeń elektrycznych ludzi nie posiadających odpowiednich kwalifikacji i nie znających instrukcji obsługi urządzeń elektrycznych zainstalowanych na pługu (zespole).

j) Zabroniona jest eksploatacja niesprawnych urządzeń elektrycznych. Uszkodzone urządzenie należy wyłączyć.

§ 12 Zalecenia przeciwpożarowe w użytkowaniu pługów i zespołów odśnieżnych

W celu ograniczenia zagrożeń pożarowych oraz skutków pożarów w użytkowaniu pługów i zespołów odśnieżnych należy przestrzegać następujących zasad:

1) Załoga pługa (zespołu) odśnieżnego winna być przeszkolona w zakresie przestrzegania przepisów p.poż. i umiejętności posługiwania się podręcznym sprzętem gaśniczym.

2) Pług (zespół) odśnieżny winien być wyposażony w instrukcję przeciwpożarową i sprawny podręczny sprzęt gaśniczy zainstalowany wg następujących zasad:

a) w każdej kabinie pługa (zespołu) – po 1-ej gaśnicy śniegowej zawierającej 6 kg środka gaśniczego,

b) w przedziale gospodarczym – 2 gaśnice proszkowe zawierające po 2 kg środka gaśniczego,

c) gaśnice należy zabezpieczyć przed upadkiem, a miejsce ich zainstalowania oznakować zgodnie z obowiązującymi przepisami.

3) Agregat prądotwórczy winien być utrzymywany i nadzorowany zgodnie z wymogami określonymi w dokumentacji technicznej i instrukcji obsługi. W przypadku wystąpienia wycieków oleju, winny być one niezwłocznie usunięte z pomieszczeń agregatu prądotwórczego i podłogi w przedziale maszynowym, a także z powierzchni dachu w miejscu wyprowadzenia rury wydechowej silnika oraz winna być wyeliminowana przyczyna ich powstania.

4) Instalacja ogrzewcza winna być utrzymywana i nadzorowana zgodnie z wymogami określonymi w dokumentacji technicznej i instrukcjach utrzymania.

5) Należy przestrzegać zakazu palenia tytoniu (wprowadzania ognia) w przedziale maszynowym.

6) Należy stosować właściwe zabezpieczenie prądowe tj. wkładki topikowe bezpieczników, wyzwalaczy termicznych lub wyłączników z wyzwalaczami elektromagnetycznymi o wartościach znamionowych zgodnych z dokumentacją.

7) Należy utrzymywać aparaty elektryczne zgodnie z zaleceniami instrukcji utrzymania pługów (zespołów) odśnieżnych, zwracając szczególną uwagę na czystość styków oraz powierzchni izolatorów wszelkich urządzeń elektrycznych.

8) Należy przestrzegać zakazu tarasowania dojść, zastawiania i przykrywania aparatów elektrycznych różnymi przedmiotami w celu zapewnienia swobodnej wymiany powietrza wokół aparatów elektrycznych wydzielających znaczne ilości ciepła.

9) Należy zapewnić odpowiednią wentylację w pomieszczeniu, w którym znajduje się bateria akumulatorów.

10) Należy przestrzegać zakazu składowania i przewożenia zbędnych przedmiotów i urządzeń a szczególnie materiałów palnych.

11) W przypadku zagrożenia powstania pożaru lub innego zagrożenia należy postępować zgodnie z instrukcją alarmową.Rozdział 2

POSTANOWIENIA EKSPLOATACYJNE

§ 13

Lemieszowy pług odśnieżny typu 411 S

Układ ogólny i charakterystyka techniczna.

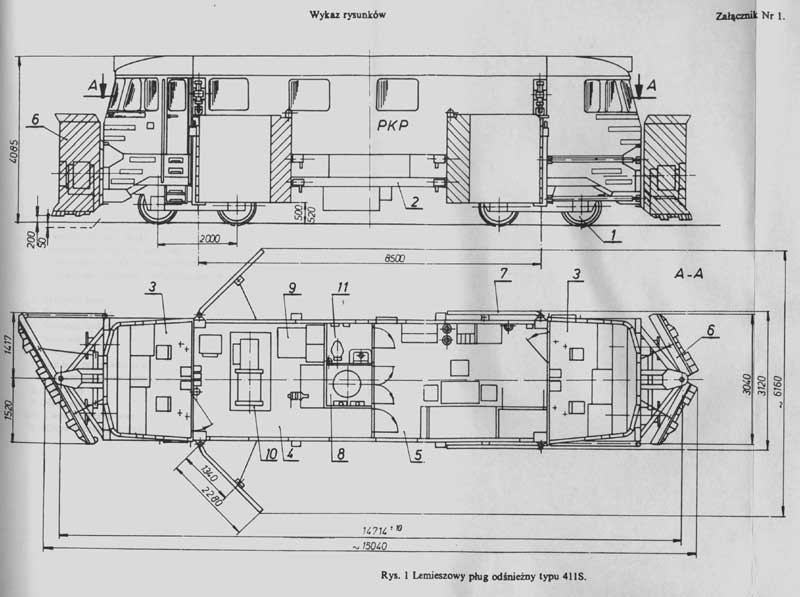

1) Lemieszowy pług odśnieżny typu 411 S (załącznik Nr 1 do instrukcji rys. 1) jest zbudowany na podwoziu 4-osiowego wagonu towarowego i może być stosowany do oczyszczania zelektryfikowanych lub nie zelektryfikowanych linii kolejowych z zasp śnieżnych o głębokości nie przekraczającej 1,5 m.

Jest to specjalny pojazd szynowy bez własnego napędu jazdy. Do współpracy wymaga lokomotywy o sile pociągowej na haku wynoszącej 180 kN przy prędkości 10 km/h, 77 kN przy prędkości 50 km/h. Podwozie pługa składa się z dwóch dwuosiowych wózków wagonowych (1) z odpowiednim wyposażeniem hamulcowym i ramy (2). Rama podwozia (ostoja) jest tak skonstruowana na czołach, że w czasie pracy pługa po strome odśnieznej umożliwia schowanie zderzaków. Na ramie ustawione jest nadwozie podzielone na przedziały: sterowania (3), maszynowy (4), gospodarczy (5), ogrzewczy (8) i ustępowy (11). Przedziały sterowania są wyposażone w pulpity, zawór nagłego hamowania, odluźniacz, dwa fotele odchylne itp. Z zewnątrz są zainstalowane sygnalizatory świetlne i reflektory. Wnętrze nadwozia jest ogrzewane za pomocą instalacji grawitacyjnego ogrzewania wodnego z kotła, znajdującego się w przedziale ogrzewczym (8). Lemiesze czołowe (6) pługa w części dolnej są wyposażone w w ruchome lemiesze przesuwne (noże). Lemiesze przesuwne mogą wysuwać się w prowadnicach, umożliwiających ruch pionowy od 50 mm poniżej główki szyny do 200 mm powyżej poziomu główki szyny.

Lemiesze wysuwają się dzięki działaniu siłowników hydraulicznych o dwustronnym działaniu. Lemiesze czołowe mogą być obracane wokół osi zawiasu, przez co można uzyskać jednostronne odśnieżanie na lewą lub prawą stronę toru (w normalnym położeniu odbywa się odśnieżanie dwustronne). Lemiesze boczne (7) zawieszone zawiasowo na ramie nośnej, mogą być opuszczone oraz otwierane wahadłowo, siłownikami hydraulicznymi, od osi pługa mogą być wychylane w granicach 1560 do 3080 mm. Wielkość wychylenia jest automatycznie sygnalizowana wyłącznikami krańcowymi, połączonymi mechanicznie z lemieszami. Utrzymanie ustawionego wychylenia podczas pracy umożliwia blokada układu hydraulicznego. W czasie jazdy transportowej wszystkie lemiesze są zabezpieczone zatrzaskami blokady bagnetowej, uniemożliwiającej samoczynne opuszczenie się lub otwarcie.

2) Charakterystyka pługa odśnieżnego typu 411 S jest następująca:

największa grubość odśnieznej warstwy do 1,5 m

szerokość odśnieżania (zgarniania)

– przy jednostronnym zgarnianiu śniegu 2,99 m

– przy dwustronnym zgarnianiu z zamkniętymi lemieszami bocznymi na prostym torze 3,12 m

– przy dwustronnym zgarnianiu z wychylonymi lemieszami bocznymi 3,12-6,16 m

najniższe położenie szyny:

– lemieszy czołowych 50 mm

– lemieszy bocznych 250 mm

– prędkość transportowa do 80 km/h

– ciśnienie układu hydraulicznego 6,3 MN/m2

– rozstaw czopów skrętu 8500 mm

– typ hamulca Oerlikon ESt3e

– masa własna 64000 kg

– źródło zasilania – zespół prądotwórczy 16 kW, 220/380 V

– napięcie zasilania obwodów prądu przemiennego 380/220, 50 Hz

– napięcie zasilania obwodów prądu stałego 24 V

– prostownik krzemowy 24 B/100 A

– bateria akumulatorów kwasowo-pancerna pojemność 20 godzinna 495 Ah

– oświetlenie żarowe

– sygnalizacja świetlna + akustyczna

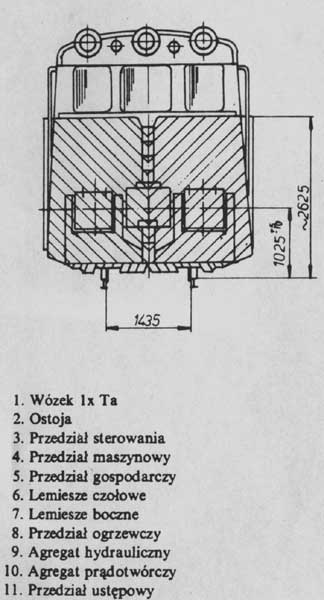

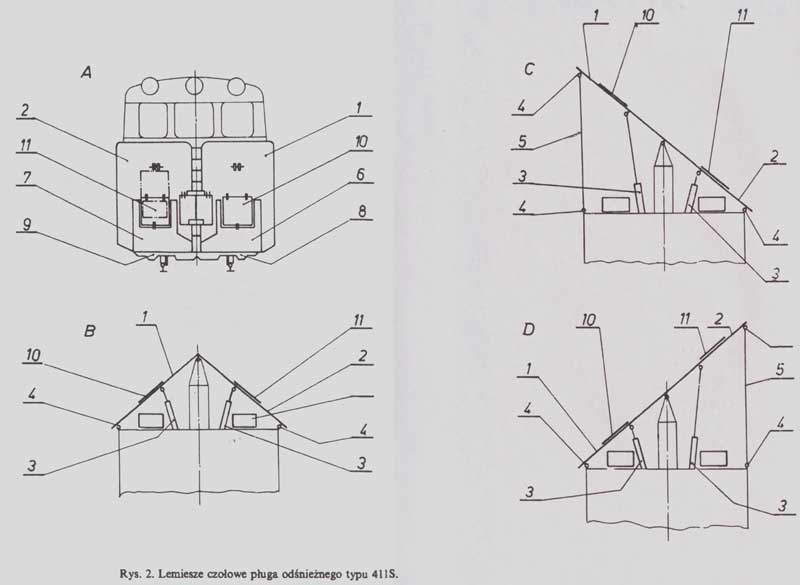

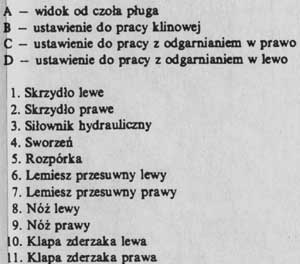

2 Konstrukcja i ustawienie lemieszy czołowych

1) Lemiesze czołowe (załącznik Nr l do instrukcji, rys. 2) składają się z dwóch skrzydeł (1,2), których odchylanie dokonuje się dwoma niezależnymi siłownikami hydraulicznymi (3).

2) Na lemieszach odchylnych zamocowane są lemiesze przesuwne (6, 7) z dolnymi giętkimi nożami (8, 9). Podczas odśnieżania lemiesze przesuwne można obniżyć do 50 mm poniżej poziomu główki szyny. Przesuwu tych lemieszy dokonuje się siłownikami hydraulicznymi zamocowanymi pionowo na skrzydłach lemieszy. Sterowanie lemieszami odbywa się z pulpitu w przedziale sterującym.

2) W celu zmiany położenia skrzydła lemiesza należy:

-odbezpieczyć skrzydła przez wyjęcie sworzni narożnikowych (4),

– wychylić skrzydło (1, 2) siłownikami (3),

– w razie potrzeby podnieść kolejno zderzaki,

– wstawić rozpórkę (5) – w przypadku przygotowania do odgarniania śniegu na jedną stronę (ustawienie C i D),

– zabezpieczyć położenie skrzydła przez włożenie sworzni (4).

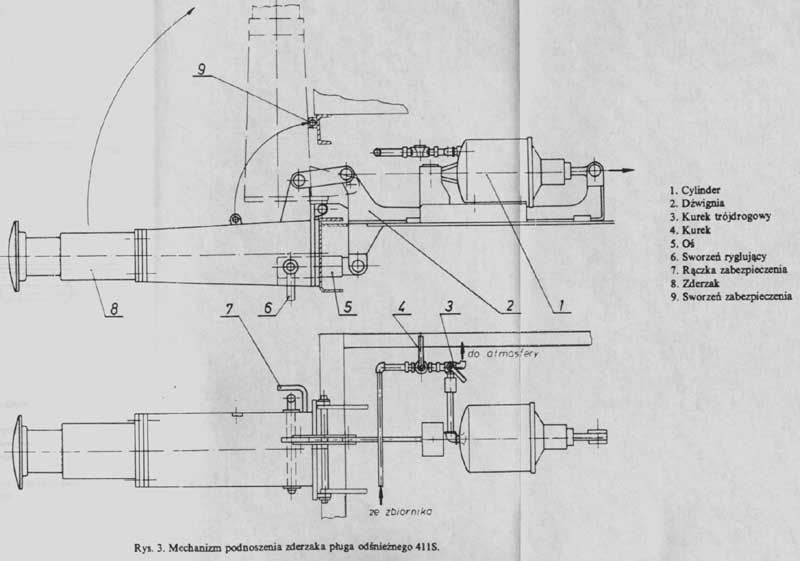

4) Podnoszenie (opuszczanie) zderzaka – każdego oddzielnie – jest możliwe po odchyleniu do przodu skrzydła lemiesza. W celu podniesienia zderzaka (załącznik Nr 1 do instrukcji, rys. 3) należy wykonać następujące czynności:

a) po odsunięciu rączki zabezpieczenia (7) wyciągnąć sworzeń ryglujący (6),

b) przy otwartym kurku (4) przestawić kurek trójdrogowy (3) na zasilanie powietrzem cylindra (1); wysuwający się tłok cylindra pociąga za sobą dźwignię (2), co powoduje ustawienie zderzaka w położeniu pionowym,

c) podniesiony zderzak zabezpieczyć sworzniem (9).

5) Po ustawieniu lemieszy czołowych stosownie do przewidywanej pracy należy zamknąć i zabezpieczyć pokrywy otworów (10, 11 wg rys.2 w załączniku Nr l do instrukcji).

6) Każdy lemiesz jest wyposażony w oddzielną parę lampek sygnalizacyjnych umieszczonych symetrycznie na płycie pulpitu. Lampka czerwona zapala się, gdy dolna krawędź lemiesza przesuwnego osiągnie położenie 50 mm nad główką szyny i pozostaje zapalona aż do osiągnięcia przez niego poziomu 50 mm poniżej główki szyny. Przy podniesieniu lemiesza powyżej 50 mm od główki szyny gaśnie lampka czerwona, a zapala się zielona.

3. Konstrukcja i ustawienie lemieszy bocznych

1) Lemiesze boczne są płytami osadzonymi obrotowo w zawiasach na ścianach bocznych (załącznik Nr 1 do instrukcji, rys. 1 – poz. 7). Przy odśnieżaniu mogą być one rozchylane na odpowiednią wielkość (kąt) siłownikami hydraulicznymi zabudowanymi w ostoi. Lemiesze te mogą być również opuszczane pionowymi siłownikami hydraulicznymi na odległość 200 mm od główki szyny.

2) Każdy lemiesz jest wyposażony w sygnalizację położenia w pionie i odchylenia w poziomie. Położenie lemiesza w pozycji opuszczonej sygnalizowane jest zapaleniem czerwonej lampki na pulpicie w kabinie. Przy podniesieniu lemiesza o 50 mm (od dolnego) gaśnie lampka czerwona, a zapala się zielona. Odchylenie kątowe lemiesza sygnalizowane jest przez 5 lampek; dwie lampki największego odchylenia są barwy czerwonej i sygnalizują przekroczenie skrajni budowli przez pionową krawędź lemiesza.

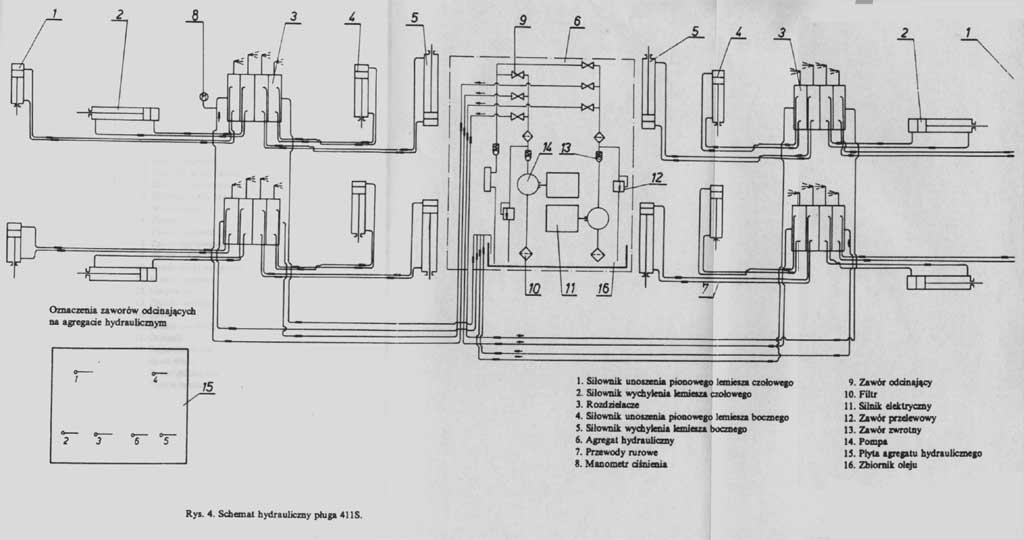

4. Roboczy układ hydrauliczny

1) Roboczy układ hydrauliczny (załącznik Nr 1 do instrukcji, rys. 4) pługa odśnieżnego typu 411 Sjest przeznaczony do wychylania i unoszenia pionowego lemieszy bocznych i czołowych. Zasadniczym zespołem w układzie hydraulicznym jest agregat (6), w skład którego wchodzą dwie pompy (14) napędzane silnikami elektrycznymi (11), filtry (10), zawory zwrotne (13), zawory przelewowe (12), zawory odcinające (9) itp. Olej o podwyższonym przez pompy ciśnieniu (wskazanym przez manometr 8) przepływa do rozdzielaczy (3), które kierują ciecz do wybranych siłowników hydraulicznych (1, 2, 4, 5) celem wykonania zadanej pracy.

2) Urządzenia hydrauliczne odznaczają się znaczną prostotą obsługi oraz dużą trwałością i niezawodnością pracy pod warunkiem ścisłego przestrzegania wymagań odnośnie rodzaju, jakości i okresów wymiany oleju oraz oczyszczania filtrów. Zalecane oleje to: AMG 10 lub Shell Talus 15 (import); zastępczo może być stosowany Hydrol 10 lub olej przemysłowy MWP.

3) Po wymianie oleju należy uruchomić agregat hydrauliczny i popracować na największych skokach cylindrów tak, aby usunąć powietrze z układu, a następnie uzupełnić olej do zalecanego stanu.

4) W czasie eksploatacji, filtry oleju na przewodach tłoczonych należy czyścić codziennie.

5) Na górnej płycie agregatu (15) zabudowane są zawory odcinające, służące do przesterowania przepływu oleju z pomp do żądanego obwodu. Przykładowo normalne zasilanie rozdzielaczy w kab. A z pompy I i II odbywa się przy otwartych zaworach 1 i 4 (pozostałe zamknięte). Przy zasilaniu awaryjnym tylko z pompy I otwarty jest zawór l, a przy zasilaniu z pompy II – zawór 4; natomiast przy zasilaniu z pompy ręcznej otwarte są zawory 1, 3, 4 i 6. W celu zasilania rozdzielaczy w kab. B zamiast zaworów 1 i 4 należy stosownie wykorzystywać zawory 2 i 5.

6) Pompą ręczną zasila się układ w celu doprowadzenia lemieszy i zgarniaczy w gabaryt zarysu skrajni taboru w przypadkach awarii w instalacji elektrycznej pługa, uszkodzenia silnika elektrycznego lub pomp.

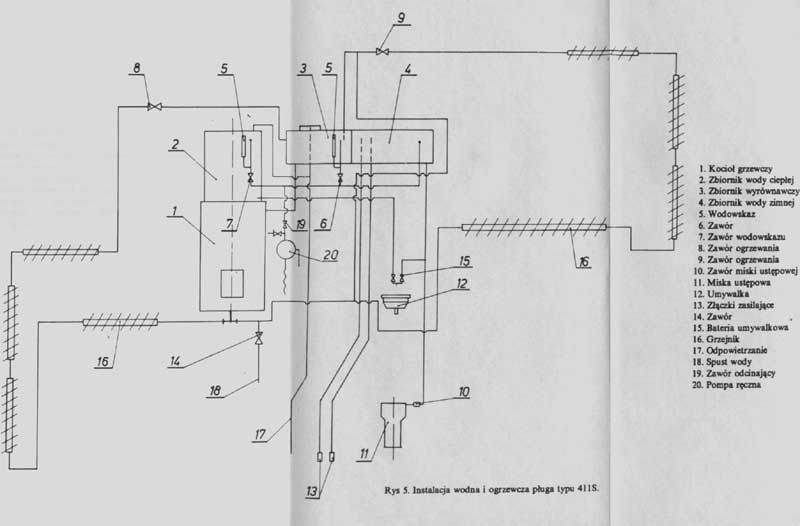

5. Instalacja wodna

1) Wnętrze pługa odśnieżnego jest wyposażone w instalację wody zimnej i ciepłej (załącznik Nr 1, rys. 5). Woda jest podgrzewana w zbiorniku (2) usytuowanym na kotle ogrzewczym (1) i rozprowadzona przewodem do baterii (15) umywalki (12). Poziom wody ciepłej w zbiorniku (2) może być uzupełniony ze zbiornika (4) lub z zewnątrz poprzez złączki (13). Napełnianie wodą całego układu przeprowadza się z zewnątrz po obydwu stronach wagonu poprzez złączki (13). Z chwilą rozpoczęcia przelewania się wody poprzez złączkę z drugiej strony, napełnianie należy zakończyć, zamykając przy tym zawór (6) przy zbiorniku wyrównawczym (3).

2) Ubytki wody w zbiorniku (2) można uzupełniać ze zbiornika (4) przez otwarcie zaworu (7) do czasu wyrównania się poziomów w zbiornikach lub z wiadra poprzez pompę ręczną (20) po otwarciu zaworu (19).

3) W okresie zimowym, gdy temperatura wynosi poniżej 0°C i wnętrze pługa jest nie ogrzewane, należy opróżnić instalację wodną otwierając zawory spustowe.

6. Ogrzewanie wnętrza

1) Wnętrze pługa odśnieżnego jest wyposażone w ogrzewanie indywidualne, wodne, grawitacyjne (załącznik Nr l do instrukcji, rys. 5). Woda jest podgrzewana w kotle ogrzewczym (1) i rozprowadzona j poprzez zbiornik wyrównawczy (3), przewodami do grzejników (16) usytuowanych w poszczególnych przedziałach.

2) Regulacja temperatury w przedziałach odbywa się tylko poprzez odpowiednie ustalenie intensywności ogrzewania kotła grzewczego (1) lub zmniejszenie przepływu wody – przez przykręcenie zaworów (8, 9).

3) Napełnienie instalacji ogrzewczej wodą należy przeprowadzić wg § 13 ust. 5.

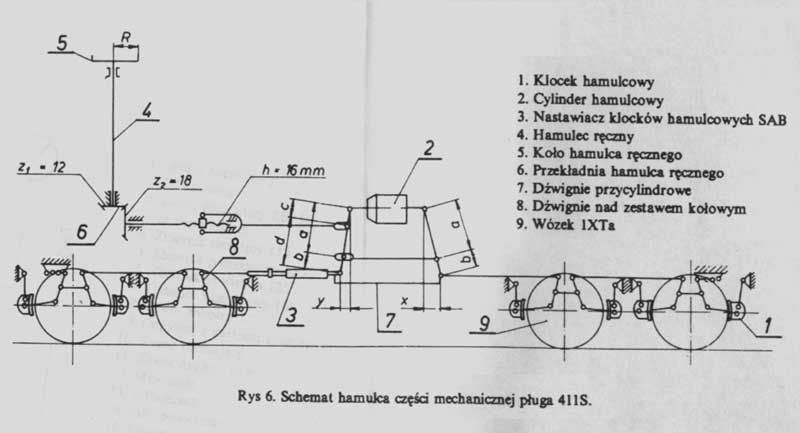

7. Hamulec

1) Pług odśnieżny jest wyposażony w samoczynny układ hamulcowy, który składa się z części mechanicznej (załącznik Nr l do instrukcji, rys. 6) oraz pneumatycznej (załącznik Nr l do instrukcji, rys. 7).

2) Część mechaniczna hamulca to przede wszystkim układ dźwigni przy-cylindrowych i nad zestawem kołowym. W cięgło biegnące od przekładni przycylindrowej (7) do przekładni (8) przy klockach hamulcowych wbudowany jest nastawiacz klocków hamulcowych SAB (3) wraz z urządzeniami sterującymi. Nastawiacz pozwala na utrzymanie stałego skoku tłoka cylindra hamulcowego (2) bez względu na stopień zużycia klocków hamulcowych (1).

3) Układ samoczynnego hamulca pneumatycznego stanowi przewód główny biegnący wzdłuż całego pługa i kończący się na czołownicach kurkami końcowymi oraz sprzęgami hamulcowymi. Sprzęgi pozwalają na łączenie przewodów hamulca pneumatycznego znajdujących się na pługu i lokomotywie. Na przewodzie głównym znajduje się wspornik zaworu, do którego jest przymocowany zawór rozrządczy. Zawór rozrządczy łączy się przewodami rurowymi ze zbiornikiem pomocniczym, zbiornikiem sterującym i cylindrem hamulcowym. Przy zmianie wielkości ciśnienia powietrza w przewodzie głównym za pomocą zaworu rozrządczego uzyskuje się hamowanie i odhamowania pługa.

4) Hamulec włącza się lub wyłącza przez nastawienie dźwigni na tablicy przestawczej ZAŁĄCZONY lub WYŁĄCZONY.

8. Instalacja elektryczna i jej obsługa

1) Układ energetyczny pługa stanowi zespół prądotwórczy, prostownik krzemowy z 220/380 V 50 Hz na 24 V prądu stałego współpracujący buforowo z baterią akumulatorów kwasowo-pancerną. Napięcie na zaciskach baterii wynosi 24 V. Dodatkowo istnieje możliwość połączenia instalacji elektrycznej z zewnętrzną siecią energetyczną. Z instalacji prądu przemiennego są zasilane: silniki elektryczne agregatów hydraulicznych, gniazdo wtykowe 220 V, 50 Hz oraz prostownik krzemowy. Z instalacji prądu stałego są zasilane reflektory, oświetlenie ogólne, sygnały końca pociągu, gniazda wtykowe 24 V ,radiotelefon, lampki sygnalizacyjne, oświetlenie pulpitu i przyrządów-pomiarowych, wycieraczki, ogrzewacze i silniki elektryczne nagrzewnic szyb.

Do łączności telefonicznej służy telefon polowy oraz układ gniazdek i wtyczek telefonicznych umożliwiających połączenie aparatów telefonicznych wewnątrz i na zewnątrz pługa (np. z lokomotywą).

2) Przygotowanie zespołu prądotwórczego do pracy.

a) Dokonać oględzin zewnętrznych zespołu.

b) Sprawdzić i ewentualnie uzupełnić stan paliwa w zbiorniku, oleju w skrzyni korbowej i wody w chłodnicy.

c) Sprawdzić szczelność przewodów paliwowych silnika.

d) Sprawdzić stan instalacji elektrycznej zespołu.

e) Sprawdzić położenie wyłącznika głównego na tablicy rozdzielczej zespołu – ustawić w pozycji O (wyłączone).

f) Sprawdzić stan uziemienia zespołu.

g) Sprawdzić stan sprawności gaśnic przeciwpożarowych.

3) Przygotowanie prostownika do pracy.

a) Sprawdzić stan połączeń przewodów elektrycznych R, S, T, O przewodów prądu stałego oraz uziemienia.

b) Sprawdzić stan i wartość bezpieczników topikowych.

c) Przełącznik ustawić w pozycji WYŁ.

4) Przygotowanie baterii akumulatorów.

a) Sprawdzić poziom i gęstość elektrolitu – w miarę potrzeby uzupełnić wodą destylowaną.

b) Sprawdzić stan czystości akumulatorów.

c) Zaciski baterii okresowo oczyszczać i natłuszczać wazeliną techniczną.

d) Sprawdzić prawidłowość docisku zacisków biegunowych.

e) Sprawdzić pomiar rezystancji izolacji.

f) Sprawdzić stan naładowania akumulatora.

5) Przygotowania pozostałej instalacji elektrycznej do pracy.

a) Sprawdzić stan połączeń przewodów elektrycznych (z uwzględnieniem przewodów uziemiających) na tablicach rozdzielczych prądu stałego i przemiennego.

b) Sprawdzić stan i wartość bezpieczników na tablicach rozdzielczych (wartości winny być zgodne z określonymi na tabliczkach opisowych).

c) Sprawdzić stan wyłączników samoczynnych na tabliczkach rozdzielczych.

6) Załączanie instalacji prądu przemiennego 380/220 V do pracy.

a) Uruchomić zespół prądotwórczy wg instrukcji obsługi dostarczonej przez producenta.

b) Czas rozruchu skrócić do minimum. Po trzech nieudanych rozruchach sprawdzić przyczynę i odczekać ok. 15 min.

c) Po uruchomieniu zespołu powinien on pracować na biegu luzem przez 5-15 minut w zależności od temperatury otoczenia.

d) Sprawdzić, czy prądnica osiągnęła parametry znamionowe.

e) Przełącznik zasilania na tablicy rozdzielczej prądu przemiennego ustawić w pozycji ZASILANIE Z AGREGATU.

f) Załączyć odpowiednie wyłączniki samoczynne na tablicy prądu przemiennego.

g) Załączyć wybrane odbiory prądu przemiennego.

7) Załączanie instalacji prądu stałego do pracy.

a) Załączyć prostownik, ustawiając pokrętło wyłącznika w pozycji Zał. (po uruchomieniu agregatu prądotwórczego),

b) Pokrętło przełącznika głównego na tablicy rozdzielczej ustawić w jedną z 3 pozycji: – PRZEDZIAŁY – załączone reflektory i sygnały końca pociągu, oświetlenie ogólne kabin oraz odbiory w przedziałach,

– KABINA B + PRZEDZIAŁY – załączone odbiory jak w pozycji PRZEDZIAŁY oraz odbiory w kabinie B,

– KABINA A + PRZEDZIAŁY – załączone odbiory jak w pozycji PRZEDZIAŁY oraz odbiory w kabinie A.

c) Załączyć wyłączniki samoczynne na tablicy rozdzielczej prądu stałego.

d) Załączyć wybrane odbiory prądu stałego.

8) Kontrola działania instalacji elektrycznej.

a) W czasie pracy zespołu prądotwórczego należy:

– obserwować wskazania przyrządów kontrolnych zespołu prądotwórczego na tablicy rozdzielczej – powinny być zgodne z wartościami podanymi w instrukcji producenta zespołu,

– wypełniać zalecenia podane w instrukcji obsługi zespołu prądotwórczego,

– w razie stwierdzenia jakichkolwiek nieprawidłowości w pracy zespołu należy zatrzymać i usunąć niedomagania.

b) W czasie pracy prostownika należy:

– obserwować wskazania przyrządów pomiarowych prostownika,

– w razie stwierdzenia jakichkolwiek nieprawidłowości w pracy prostownika należy prostownik odłączyć spod napięcia, a ponowne załączenie prostownika do pracy może nastąpić dopiero po ustaleniu i usunięciu przyczyn nieprawidłowej pracy.

c) W trakcie działania instalacji elektrycznej należy:

– obserwować mierniki wskazujące napięcie na zaciskach baterii i prąd ładowania lub rozładowania baterii,

-przy zasilaniu z baterii akumulatorów (przy braku napięcia 220/380 V 50 Hz) możliwie ograniczyć odbiory do najbardziej niezbędnych, szczególnie przy niskich temperaturach,

– w przypadku nie działania poszczególnych odbiorów sprawdzić stan odpowiednich wyłączników samoczynnych, bezpieczników, żarówek i wyłączników,

– po trzykrotnym zadziałaniu wyłącznika samoczynnego podczas kolejnych prób jego załączania, dany obwód wyłączyć,

– zbadać przyczynę awarii i usterkę usunąć.

9) Zasilanie z zewnętrznej sieci energetycznej 380/220 V.

Przy dłuższych postojach instalacje elektryczne pługa nie należy zasilać z agregatu prądotwórczego, lecz z sieci energetycznej 220/380 V 50 Hz poprzez komplet gnazd i wtyczek zasilania zewnętrznego umieszczonych na podwoziu. Pokrętło przełącznika zasilania na tablicy rozdzielczej prądu przemiennego należy ustawić w pozycji ZASILANIE ZEWNĘTRZNE. Dalej postępować zgodnie z instrukcją obsługi instalacji elektrycznej, podaną powyżej z pominięciem punktów odnoszących się do agregatu prądotwórczego.

10) Obsługa instalacji łączności oraz sygnalizacji prędkości jazdy.

a) W skład instalacji łączności wchodzą radiotelefon oraz telefon polowy.

b) Radiotelefon jest środkiem łączności z lokomotywą popychającą (ciągnącą) i dyżurnymi ruchu oraz jednostkami służby drogowej znajdującymi się w zasięgu radiotelefonu. Urządzenia radiotelefoniczne należy użytkować zgodnie z instrukcją E-36 oraz obsługiwać wg instrukcji obsługi producenta tych urządzeń.

c) Telefon polowy stanowi łączność rezerwową i jest wykorzystywany w przypadku braku lub awarii radiotelefonu. Telefon polowy należy podłączyć do gniazda telefonicznego na pulpicie. Drugi aparat telefoniczny za pomocą przewodu oponowego podłączyć do gniazda telefonicznego zewnętrznego na czole pługa (od strony lokomotywy popychającej) a następnie umieścić w kabinie maszynisty lokomotywy popychającej pług. Przewód oponowy łączący oba aparaty telefoniczne wprowadzić przez uchylone okno kabiny. Rozmowę prowadzić wg instrukcji telefonu polowego.

d) Sygnalizacja prędkości jazdy ma za zadanie informowanie maszynisty lokomotywy popychającej, z jaką szybkością powinien jechać pług odśnieżny. Lampki sygnalizacyjne są umieszczone na pulpicie operatora oraz w dwóch pionowych rzędach na bokach ściany czołowej. Sygnalizują one maszyniście lokomotywy popychającej następujące prędkości: “Stop”; 10 km/h; 20km/h; 30 km/h.

11) Wyłączenie układów elektrycznych,

a) Po zakończeniu pracy pługa należy:

– wyłączyć wyłączniki na pulpicie w kabinie oraz we wnętrzu pługa,

– wyłączyć wyłączniki samoczynne na tablicach rozdzielczych,

– wyłączyć prostownik,

– pokrętło przełącznika głównego ustawić w pozycji O,

– pokrętło przełącznika kierunku zasilania ustawić w pozycji O,

– wyłączyć zespół prądotwórczy.

9. Przygotowanie pługa do jazdy transportowej

1) Po stronie lokomotywy popychającej (ciągnącej), pług powinien mieć opuszczone i zaryglowane zderzaki (§ 13 ust. 2.), a pokrywy otworów zabezpieczone w położeniu otwartym.

2) Lemiesze czołowe i boczne należy ustawić w położeniu podniesionym i zamkniętym, a następnie zabezpieczyć (§13 ust.2-3.).

3) W czasie jazdy transportowej w zależności od tego, czy pług jest ciągniony czy pchany, winien być odpowiednio osygnalizowany zgodnie z Przepisami sygnalizacji na PKP.

10. Przygotowanie pługa do odśnieżania

1) Zbiorniki wody, oleju i paliwa (w tym węgla) oraz pojemniki zapasowe (kanistry) powinny być napełnione. Na okres mrozów układ chłodzenia silnika spalinowego napełnić płynem nie zamarzającym.

2) Ogrzewanie pługa rozpocząć wcześniej tak, aby uzyskać odpowiednią temperaturę. Przy temperaturach zewnętrznych poniżej -3°C (270°K) należy stale ogrzewać pomieszczenia pługa, jeżeli układ wodny jest napełniony.

3) Należy skompletować wyposażenie w części zapasowe, narzędzia, zaopatrzenie odzieżowe i aprowizacyjne.

4) Po odłączeniu zasilania zewnętrznego można uruchomić zespół prądotwórczy – zgodnie z instrukcją wytwórcy – aby sprawdzić działanie poszczególnych urządzeń pługa.

5) Po uruchomieniu agregatu hydraulicznego należy przeprowadzić próby ruchowe czołowych lemieszy przesuwnych i lemieszy bocznych – przez kilkakrotne ich przemieszczanie – a także sprawdzić działanie sygnalizatorów położenia.

6) Lemiesze czołowe należy ustawić odpowiednio do przewidywanej pracy, podnosząc jednocześnie zderzaki i zabezpieczając je w tym położeniu. Po zabezpieczeniu lemieszy sworzniami zamknąć pokrywami otwory: zderzakowy i sprzęgowy.

7) Po sprzęgnięciu z lokomotywą popychającą należy połączyć przewody hamulcowe obydwóch pojazdów.

8) W przypadku stosowania łączności telefonicznej gniazdko na czole pługa połączyć przewodem oponowym z aparatem w kabinie maszynisty.

9) Przygotować i załączyć instalację prądu przemiennego i stałego do pracy, zgodnie z § 13 ust, 8 niniejszej instrukcji.

10) Sprawdzić działanie sygnalizacji i łączności między pługiem i lokomotywą.

11. Odśnieżanie torów

1) Przed dojazdem do strefy odśnieżania uruchomić agregat hydrauliczny z takim wyprzedzeniem, aby olej w układzie hydraulicznym był podgrzany w momencie rozpoczęcia odśnieżania.

2) Po przejechaniu 20 km bezpośrednio przed odśnieżaniem przeprowadzić ponowne próby ruchowe z opuszczaniem i podnoszeniem oraz rozchylaniem lemieszy, sprawdzając jednocześnie działanie sygnalizatorów położenia

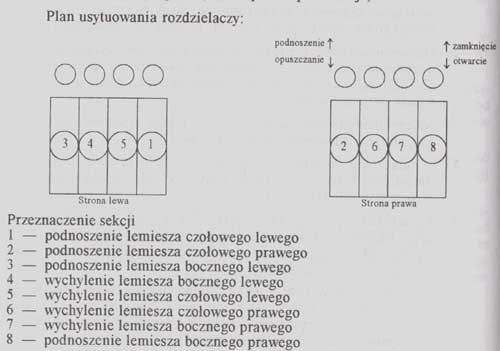

3) Sterowanie ruchami lemieszy dokonuje się rozdzielaczami zabudowanymi na pulpicie (w 2 zespołach po 4 sekcje).

4) Oznakowane przeszkody i torowe urządzenia SHP, KHP i czujniki szynowe należy przejeżdżać z lemieszami podniesionymi i do zgaszenia lampek sygnalizujących dolne położenie.

5) Na podstawie określonej przez kierownika pługa (zespołu) odśnieżnego, rodzaju przeszkody i odległości od niej, a także grubości warstwy śniegu, operator dokonuje odpowiednich przemieszczeń lemieszy oraz określa szybkość popychania pługa zapalając odpowiedni znak na wyświetlaczu.

W razie potrzeby przeprowadza rozmowę przez radiotelefon (telefon) z maszynistą lokomotywy. Maszynista dostosowuje szybkość lokomotywy do żądanej na wyświetlaczu pługa, uwzględniając przy tym wymogi bezpieczeństwa ruchu.

6) Podczas odśnieżania prędkość pługa powinna być dostosowana do grubości warstwy usuwanego śniegu i wynosić:

– przy grubości do 500 mm do 30 km/h 8,3 m/s

– przy grubości 1000 mm do 20 km/h 5,5 m/s

– przy grubości ponad 1000 mm 10 do 15 km/h 4,2-2,7 m/s

7) Odśnieżanie szlaków jednotorowych przeprowadza się z lemieszami czołowymi ustawionymi do pracy klinowej. Rozchylenie lemieszy bocznych należy dostosować do przeszkód na szlaku.

8) Odśnieżanie szlaków wielotorowych rozpoczyna się od toru skrajnego, przy czym pług powinien mieć klinowo ustawione lemiesze czołowe. Lemiesz boczny ze strony sąsiedniego toru należy wychylić maksymalnie, a lemiesz od strony zewnętrznej wychylić stosownie do potrzeb i występujących przeszkód. Przy odśnieżaniu torów zelektryfikowanych wychylenie lemiesza bocznego od strony konstrukcji wsporczych sieci trakcyjnej nie może przekroczyć 0,5 m. Następne tory należy odśnieżać pługiem z lemieszami czołowymi i bocznymi ustawionymi do jednostronnego odgarniania (w stronę toru nieodśnieżonego).

9) Odśnieżanie torów stacyjnych należy przeprowadzić podobnie jak torów na szlaku wielotorowym, ale z zachowaniem większej ostrożności i mniejszych szybkości. Przy odległości torów ponad 4,5 m pług powinien mieć lemiesze czołowe ustawione klinowo, a boczne tak rozchylone, aby odgarniany śnieg tworzył pryzmę w środku międzytorza.

10) Podczas odśnieżania torów uruchomione są: zespół prądotwórczy i prostownik, wobec czego wymagają one okresowej kontroli i obserwacji przyrządów kontrolno-pomiarowych. Obsługę urządzeń elektrycznych należy przeprowadzać zgodnie z § 13 ust. 8 niniejszej instrukcji oraz zgodnie z wymaganiami instrukcji obsługi urządzeń zasilania i oświetlenia oraz z wymaganiami przynależnych instrukcji fabrycznych.

12. Czynności po zakończeniu odśnieżania

1) Po zakończeniu odśnieżania należy:

a) wyłączyć instalację elektryczną zgodnie z § 13 ust. 8 niniejszej instrukcji,

b) oczyścić lemiesze ze śniegu i lodu i dokonać przeglądu ich stanu technicznego,

c) poluzowane elementy złączne (nakrętki, śruby) dokręcić, brakujące uzupełnić a uszkodzone lub zniszczone segmenty noże (linek) na dolnych krawędziach lemieszy wymienić,

d) zbiorniki powietrza i przewody odwodnić i przedmuchać,

e) wszystkie powierzchnie trące oczyścić i nasmarować zgodnie z wymogami dokumentacji techniczno-ruchowej,

f) oczyścić filtry agregatów,

g) uruchomić agregat prądotwórczy, a następnie hydrauliczny i sprawdzić przemieszczanie (pracę lemieszy) oraz działanie sygnalizatorów położenia, wyświetlaczy sygnałów i oświetlenia pługa,

h) lemiesze przygotować do jazdy.

2) W przypadku przewidywanego dłuższego postoju należy:

a) wymontować akumulatory i przechowywać w pomieszczeniu suchym i ciepłym z możliwością okresowego doładowywania,

b) przeprowadzić gruntowne oczyszczenie wnętrza i części zewnętrznych połączone ze smarowaniem oraz konserwacją (smarem) niechronionych powierzchni metalowych,

c) wyposażenie zewnętrzne zdjąć i zmagazynować we wnętrzu pługa a okna i drzwi pługa zamknąć i zaplombować,

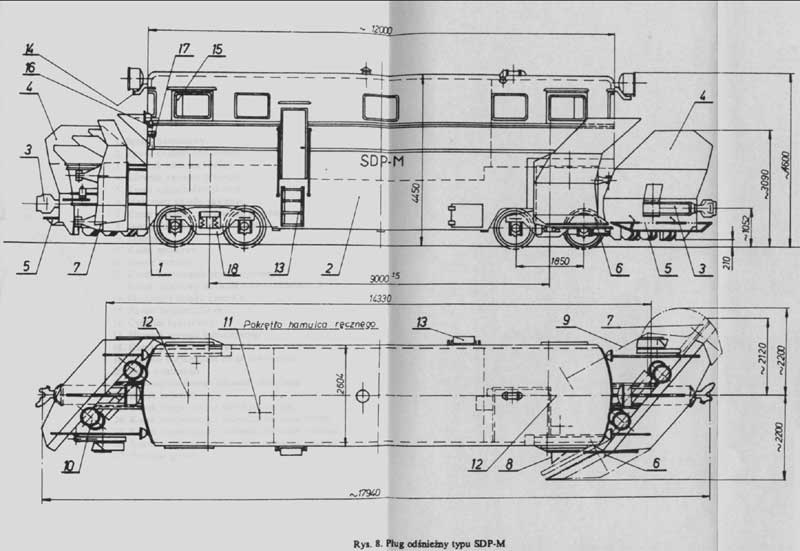

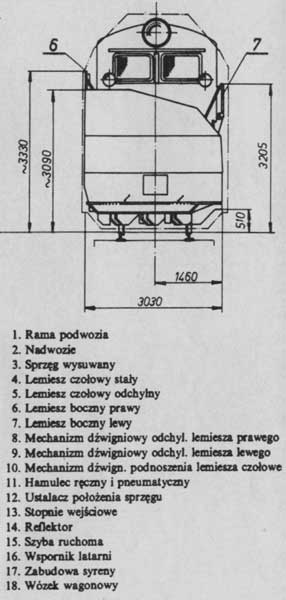

§ 14 Lemieszowy pług odśnieżny typu SDP-M1.

Układ ogólny i charakterystyka techniczna

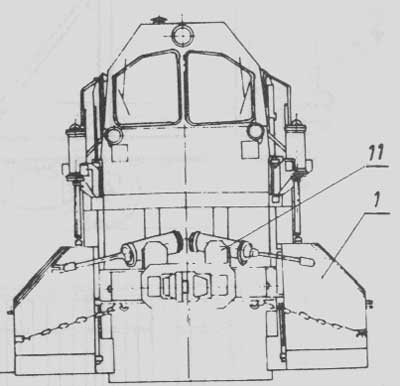

1) Lemieszowy pług odśnieżny typu SDP-M (załącznik Nr 1 do instrukcji rys. 8) jest przeznaczony do odśnieżania torów kolejowych z zasp śnieżnych o głębokości do 1,5 metra. Pług ten składa się z ramy podwozia (1), opierającej się na dwóch dwuosiowych wózkach wagonowych (18), nadwozia (2), oprzyrządowania pneumatycznego i lemieszy: czołowych stałych (4), czołowych odchylnych (5), bocznych (6, 7). W dolnej części lemieszy czołowych stałych (4) są podwieszone lemiesze odchylne – podcinające o kształcie noży piramidalnych i metalowe szczotki wykonane z lin stalowych. Lemiesz odchylny jest sterowany dźwignią, przesuwaną siłownikiem pneumatycznym. Na mechanizmie dźwigniowym są zamocowane żeliwne przeciwwagi, które ułatwiają przemieszczanie się lemiesza odchylnego. W położeniu transportowym lemiesze odchylne są podniesione na wysokość 450 mm nad poziomem główki szyny i zabezpieczone ściągami śrubowymi. W położeniu roboczym są one opuszczone 50 mm poniżej poziomu główki szyny. Położenie lemieszy odchylnych jest sygnalizowane wskaźnikiem i lampką kontrolną na pulpicie. W razie potrzeby zasięg odśnieżania można zwiększyć przez otwarcie lemieszy bocznych (6,7), które są również sterowane siłownikami pneumatycznymi. Na lemiesze odchylne można nałożyć specjalne zęby do kruszenia lodu. Pneumatyczne sterowanie lemieszami oraz sprzęgami odbywa się za pomocą odpowiednich zaworów, zainstalowanych w przedziałach sterowniczych na obydwu końcach pługa. Pługi odśnieżne typu SDP-M powinny być przystosowane do skrajni statycznej taboru. Sprzęganie pługa odśnieżnego z lokomotywą współpracującą, wyposażoną w znormalizowane sprzęgi i zderzaki, realizuje się tylko z zastosowaniem belki sprzęgowej. Do współpracy z pługiem odśnieżnym SDP-M zaleca się stosować lokomotywę spalinową serii ST-44 z wbudowanym na okres zimy sprzęgiem typu SA 3.

2) Charakterystyka pługa odśnieżnego typu SDP-M jest następująca:

– masa pługa 72 tony

– długość w osi sprzęgów 17940 mm

– szerokość pługa 3140 mm

– wysokość pługa 4600mm

– rozstaw czopów skrętu 9000 mm

– rozstaw osi wózka 1850 mm

– największa prędkość robocza 50 km/h

– największa prędkość transportowa 70 km/h

– największa grubość warstwy usuwanego śniegu 1,5 m

– największa szerokość odśnieżania przy rozłożonych lemieszach bocznych 4320 mm

– najniższe położenie noży skrajnych lemieszy czołowych (poniżej główki szyny) 50 mm- najniższe położenie noży skrajnych lemieszy 120 nim bocznych nad główką szyny

– napęd rozkładania i składania lemieszy pneumatyczny

– rodzaj skrajni pługa w transporcie B PN-70/K-02056

– źródło energii elektrycznej zasilanie zewnętrzne z lokomotywy

– zastosowane napięcie prądu stałego 110 V 75 V lub 50 V

2. Konstrukcja i ustawienie lemieszy

1) Pług odśnieżny typu SDP-M (załącznik Nr l do instrukcji, rys. 8) ma od strony czołowej zabudowane jednakowe urządzenia odgarniające śnieg z toru na stronę prawą, patrząc w kierunku odśnieżania. Zasadniczymi elementami tych urządzeń są lemiesze.

a) Lemiesz czołowy stały (4) – jest konstrukcji spawanej z trzech płyt stalowych – dolnej, środkowej i górnej. Płyta dolna usytuowana pionowo, prostopadle do płaszczyzny toru jest odchylona o kąt 50° od wzdłużnej osi toru. Lemiesz ten jest przyspawany do ramy podwozia pługa, i w części środkowej posiada otwór do sprzęgu.

b) Lemiesz czołowy odchylny (5) – jest umocowany zawiasami poziomymi do tylnej ściany płyty dolnej lemiesza czołowego. Lemiesz konstrukcji skrzynkowej spawany z blach stalowych. Do jego dolnej krawędzi są mocowane śrubami stalowe noże segmentowe, a w miejscu główki szyny są zabudowane szczotki z lin stalowych. W części środkowej, między siłownikami pneumatycznymi, na wysięgniku zawieszone są krążki przeciwciężarów, równoważących lemiesz w położeniu transportowym. Lemiesz opuszczony w położeniu roboczym przekracza zarys skrajni taboru a podniesiony do położenia transportowego, mieści się w zarysie skrajni taboru PKP. Do opuszczania i podnoszenia lemiesza czołowego przeznaczone są siłowniki pneumatyczne zamocowane wahliwie na tylnej ścianie płyty lemiesza czołowego stałego. Do zabezpieczania lemieszy na czas transportu w pozycji podniesionej zastosowane są ściągi.

c) Lemiesz boczny prawy (6) – jest zawieszony na dwóch zawiasach pionowych, przyspawany do ramy podwozia pługa. Lemiesz ten składa się z ramy, płyty, skrzydła górnego, mechanizmu wychylenia i opuszczania i podnoszenia płyty i cięgła ustawienia skrzydła górnego. Rama lemiesza spawana z kształtowników i blach stalowych jest połączona dwoma sworzniami zawiasowymi z ramą podwozia pługa.

d) Lemiesz boczny lewy(7) – ma konstrukcję podzespołów, mechanizmów i cięgieł funkcjonalnie zbliżoną do elementów lemiesza bocznego prawego. Płyta lemiesza względem ramy jest ustawiona cięgłem o regulowanej długości mechanizmu opuszczania i podnoszenia. Skrzydło górne lemiesza jest ustawiane względem ramy lemiesza lewego i płyt lemiesza czołowego przez skracanie lub wydłużanie cięgła o regulowanej długości.

2) Ustawienie i regulacja elementów lemiesza bocznego prawego (6) ma na celu korektę i doprowadzenie do wymaganych roboczych wymiarów i przemieszczeń dolnej krawędzi noży i skrzydła górnego.

Przed przystąpieniem do regulacji położenia należy:

– otworzyć (odchylić) maksymalnie lemiesz boczny prawy,

– zamknąć kurek na kierunku zasilania siłownika tego lemiesza,

– zabezpieczyć klockiem powrót lemiesza do ramy podwozia,

– podstawić pod dolną krawędź płyty lemiesza dźwignik hydrauliczny lub zębatkowy i podeprzeć.

Przystępując do regulacji, należy wysunąć sworzeń z gniazda ramienia dźwigni dwuramiennej mechanizmu podnoszenia, utrzymującego płytę lemiesza. Według płaszczyzny poziomej, leżącej na główkach szyn toru, na którym ustawiono pług, mierzona jest wysokość dolnej krawędzi noży. Przy różnicy przekraczającej 120 (+-) 5 należy dźwignikiem podnieść lub opuścić płytę lemiesza do wymiaru, zwolnić przeciwnakrętkę i zmienić odpowiednio długość cięgła do pokrycia otworów cięgła i ramienia dźwigni. Po sprawdzeniu wstępnym wymiarów, należy nałożyć sworzeń i zabezpieczenia.

Ustawienie skrzydła górnego dokonuje się przez zabezpieczenie przed opadnięciem, wyjście sworznia z jednej końcówki cięgła przybliżenie skrzydła do płyt lemiesza czołowego oraz po sprawdzeniu na powrotnym przełożeniu sworznia i zabezpieczeniu. Po wyjściu klocka zabezpieczającego lemiesz przed zamknięciem, otwierany jest kurek i następuje kilkakrotne zamykanie i otwieranie lemiesza oraz sprawdzanie położenia.

3) Ustawienie i regulację położenia lemiesza bocznego lewego (7) z powodu zbliżonej funkcjonalności zespołów do lemiesza prawego przeprowadza się według wyżej podanej metody. Wymiar 120 (- +) 5 mm mierzony od poziomu płaszczyzny, leżącej na główkach szyn w lemieszu bocznym lewym dotyczy dolnej krawędzi noża skrajnego, mierząc od osi toru. Po wyjściu klocka zabezpieczającego lemiesz przed zamknięciem, otwierany jest kurek i następuje kilkakrotne zamykanie i otwieranie lemiesza oraz sprawdzenie położenia.

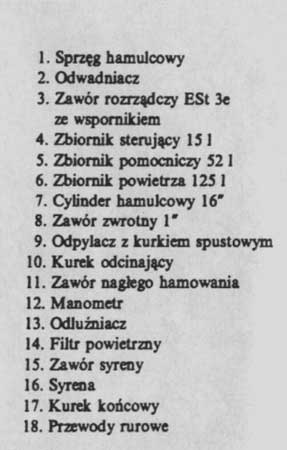

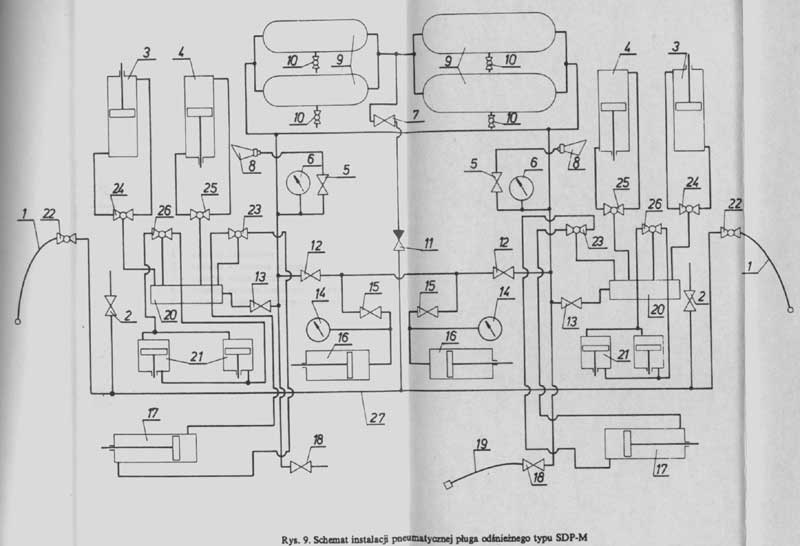

3. Instalacja pneumatyczna

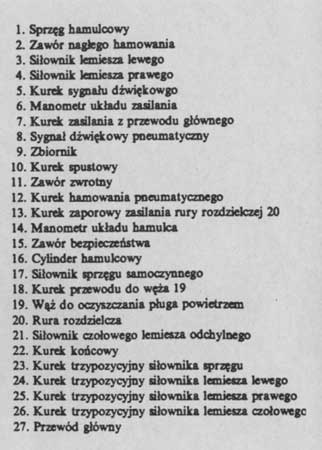

1) Instalacja pneumatyczna pługa (załącznik Nr l do instrukcji, rys. 9) zasilana z przewodu głównego z lokomotywy współpracującej, składa się z przelotowego przewodu głównego (27), układu czterech zbiorników (9), układu hamulca części pneumatycznej bezpośredniego działania (1), układu syreny pneumatycznej (8) i układu roboczego ustawienia lemieszy odśnieżnych (3, 4, 21, 17).

2) Urządzenia hamulca pneumatycznego są przystosowane do bezpośredniego i samodzielnego sterowania zaworem nagłego hamowania (2) obu wózków pługa.

Maszynista z lokomotywy współpracującej nie może bezpośrednio uruchomić hamulca pługa. Skład pociągu uformowany z pługa i lokomotywy w ruchu może być hamowany hamulcem lokomotywy, uruchamianym przez maszynistę lokomotywy lub zaworem nagłego hamowania (2) uruchomionym przez operatora na pługu, albo skład może być hamowany hamulcem lokomotywy i pługa przez otwarcie na pługu zaworu (2) i kurka (12) lub przez wzajemne porozumienie maszynisty i operatora pługa w oddzielnym hamowaniu lokomotywy i pługa. Każdy wózek pługa jest hamowany oddzielnym cylindrem hamulcowym (16). Cylindry te są zasilane jednocześnie powietrzem ze zbiorników akumulacyjnych (9) przez ustawienie rączki kurka (12) w położenie HAMOWANIE.

Cylindry hamulcowe i przewody są zabezpieczone przed nadmiernym wzrostem ciśnienia zaworami bezpieczeństwa (15). Przestawienie rączki kurka (12) w położenie “ODHAMOWANIE” powoduje odhamowanie pługa.

3) Zasilanie sprężonym powietrzem układów roboczych pługa, realizowane jest przewodem głównym z lokomotywy współpracującej. Sprężone powietrze z lokomotywy przez sprzęg hamulcowy (1), kurek końcowy (22), zawór zwrotny (l 1) i kurek zasilania (7) wypełnia zbiorniki akumulacyjne (9). Wielkość ciśnienia w zbiornikach akumulacyjnych (9) wskazuje stale manometr (6), zamontowany nad płytą pulpitu. Zawór zwrotny (11), samoczynnie zamyka przepływ powietrza ze zbiorników akumulacyjnych do przewodu głównego podczas hamowania lokomotywy przez maszynistę.

Łączna pojemność zbiorników akumulacyjnych wynosi 1440 dm3 (litrów) i zabezpiecza ponad 3 krotne napełnianie wszystkich siłowników roboczych bez ograniczenia właściwego działania układu hamulcowego lokomotywy podczas prowadzenia odśnieżania torów. Ze zbiorników akumulacyjnych (9) sprężone powietrze jest rozprowadzane czterema odgałęzieniami:

a) kurkiem (5) do syreny (8),

b) kurkiem (12) do cylindrów hamulcowych (16),

c) kurkiem (13), którego kwadratowa końcówka pokrętła jest wyprowadzona przez płytę pulpitu przed manometrami, do rury rozdzielczej (20) i dalej do siłowników roboczych lemieszy,

d) kurkiem (18) do węża (19) – sprężone powietrze z węża (19) służy na postoju do usuwania nagromadzonego śniegu ze zgłębień konstrukcji pługa w celu prawidłowego zamykania i podnoszenia lemieszy do położenia transportowego, do wpisywania się w zarys skrajni taboru.

4) Na pulpicie od strony lewej znajdują się następujące urządzenia sterowania pneumatycznego:

– zawór nagłego hamowania (2),

– manometr układu hamowania (14),

– końcówka wrzeciona kurka (13),

– manometr układu roboczego (6),

– kurek siłownika sprzęgu (23),

– kurek siłownika lemiesza lewego (24),

– kurek siłownika lemiesza czołowego (26),

– kurek siłownika lemiesza prawego (25).

Kurek sygnału dźwiękowego (5) jest usytuowany pod płytą pulpitu sterowania, a cięgło linkowe uruchamiania sygnału jest prowadzone pod szafką nad pulpitem. Sprzęt na pulpicie sterowania jest opisany tabliczkami.

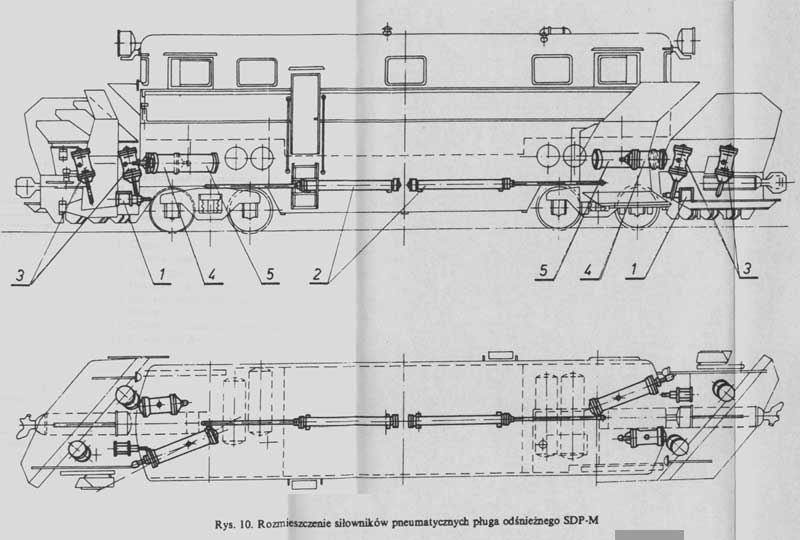

5) Do przemieszczania lemieszy z położenia transportowego do położenia roboczego, zastosowano siłowniki pneumatyczne (załącznik Nr l do instrukcji, rys. 10).

4. Hamulec

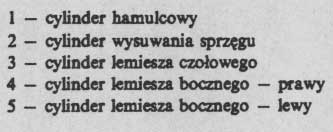

1) Lemieszowy pług odśnieżny SDP-M jest wyposażony w hamulec samoczynny pneumatyczny i ręczny (załącznik Nr l do instrukcji, rys. 11). W hamulcu tym końcówki tłoczysk siłowników (cylindrów) pneumatycznych (12) łączone są sworzniem z dźwignią przycylindrową (10) osadzoną obrotowo na sworzniu wspornika, zamocowanego do ramy podwozia. Przeciwne ramię dźwigni przycylindrowej jest połączone sworzniem z cięgłem prętowym regulowanej długości. Cięgło to uchem stałym jest łączone sworzniem z dźwignią krótką, która w części środkowej jest łączona przy pomocy sworznia z jarzmem klocków hamulcowych, a drugim ramieniem dźwignia ta jest połączona łącznikiem z ramieniem dźwigni długiej. Dźwignia długa ramieniem dłuższym (na wózku tylko z hamowaniem pneumatycznym) jest łącznikiem połączona z ramą wózka, a na wózku od strony hamulca ręcznego jest połączona cięgłem regulowanej długości z dźwignią wałka przekładni hamulca ręcznego. Siła wytworzona w cylindrach hamulcowych (sprężonym powietrzem) jest przenoszona układem dźwigni i cięgieł na klocki hamulcowe wszystkich zestawów kołowych pługa. Siła mięśni \v hamulcu ręcznym przyłożona do pokrętła (1) jest przenoszona przez przekładnik śruba – nakrętka (2, 3), cięgło płaskie (5), wał przekładni dźwigniowej (4), cięgło o regulowanej długości (6), dźwignię i jarzma na klocki hamulcowe (13) zestawów kołowych jednego wózka.

5. Urządzenia sygnalizacji

1) Celem usprawnienia obsługi, pług jest wyposażony w mechaniczny wskaźnik położenia lemiesza czołowego odchylnego i manometry -informujące o ciśnieniu sprężonego powietrza w układzie roboczym i w układzie hamulca pneumatycznego. Manometry są usytuowane na płycie pulpitu sterowania z lewej strony, a wskaźnik położenia lemiesza w części środkowej płyty – pomiędzy oknami.

6. Wyposażenie wnętrza pługa

1) W części środkowej pługa na obniżeniu podłogi znajduje się: piecyk żelazny z pionowym obudowanym przewodem kominowym, skrzynia węglowa, miejsce do spania, szafka ślusarska z imadłem oraz skrzynia do narzędzi i wyposażenia. Na podwyższeniu podłogi przy ścianach czołowych zabudowane są pulpity ze sprzętem sterowania pneumatycznego i elektrycznego. Nad każdym pulpitem, powyżej okien czołowych, zainstalowane są dźwignie ręcznego wychylania wycieraczek szyb.

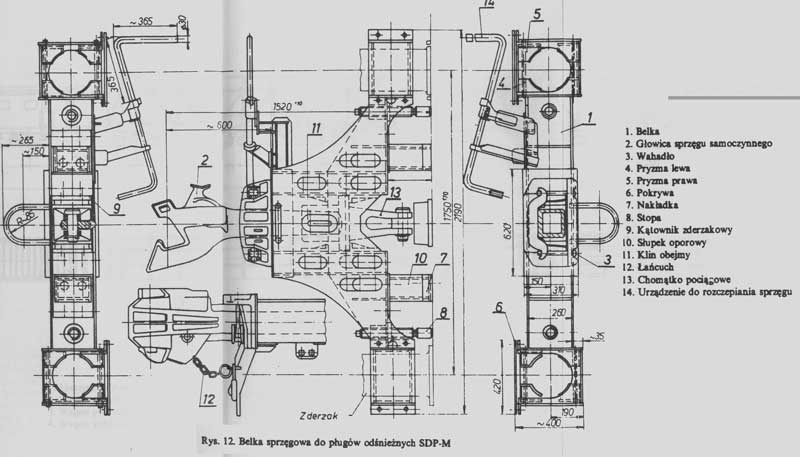

W części środkowej podłogi, zabudowane są pokrętła zabezpieczeń śrubowo-sworzniowych położenia belek sprzęgów wysuwanych. Podczas wsuwania lub wysuwania belki sprzęgowej zabezpieczenie sworzniowe ustawcze powinno być uniesione. Belki sprzęgowe w położeniach skrajnych (wysunięte lub schowane) powinny być zabezpieczone sworzniami ustawczymi opuszczonymi w pełne dolne położenie Szczególnie powinno być sprawdzone (wskaźnik) dolne położeni| sworznia ustawczego belki sprzęgowej w pozycji wysuniętej, w sprzęgnięciu z lokomotywą.

Wadliwe zabezpieczenie belki sprzęgowej jest główną przyczyną szczenią gniazd osadzenia sworzni zabezpieczenia prze zmienne sił występujące na sprzęgach.

7. Belka sprzęgowa

1) Belka sprzęgowa (załącznik Nr 1 do instrukcji, rys. 12) przeznaczony jest do zabudowy na zderzakach lokomotyw oraz do połączenia zł sprzęgiem śrubowym. W ten sposób zabudowana belka sprzęgowa służy do sprzęgania lokomotyw sprzęgiem samoczynnym z pługiem SDP-M jak również do rozprzęgania. Belka sprzęgowa eliminuje konieczność stosowania jako ogniwa pośredniego wagonów platform i gwarantuje bezpieczną pracę pługa, eliminując możliwość wykolejenia składu pociągu oraz poprawia widoczność i sprawność manewrowania.

8) instalacja elektryczna i jej obsługa

1) Aparatura elektryczna (sterowania) zlokalizowana jest w skrzynkach sterowniczych zabudowanych w pulpitach. Na każdym czole pługa zabudowane są 3 gniazda wtykowe (jedno dla podłączenia reflektorka szperacza i dwa rezerwowe). Załączanie reflektorka głównego (środkowego), reflektorów bocznych świateł pozycyjnych, światła sygnalizacyjnego koloru niebieskiego i gniazda szperacza odbywa się przełącznikami z pulpitu sterowniczego. Włączanie oświetlenia wewnętrznego odbywa się wyłącznikami zabudowanymi na ścianach. W tym obwodzie oświetlenia znajdują się dwa gniazda do podłączenia lamp przenośnych. Pulpit (czoła A i B) jest oświetlony lampkami oświetlenia pulpitu załączanymi z pulpitu sterowniczego. W skrzynce sterowniczej zabudowane są: zabezpieczenia, przełącznik rodzaju napięcia, rezystory, przełączniki załączające reflektory, przełączniki załączające światła pozycyjne, oświetlenie pulpitu i odpowiednie zależności od potrzeb, światła na kasetach sygnalizacyjnych. Na pulpicie sterowniczym znajduje się również lampka sygnalizująca położenie lemiesza.

2) Kasety świetlne służą do zachowania łączności optycznej pomiędzy pługiem odśnieżnym i załogą lokomotywy popychającej. Kasety świetlne zabudowane są wewnątrz pługa (na czole A i B). Ponadto pług wyposażony jest w dodatkową kasetę ruchomą, która podłączona jest przewodem z wtyczką do gniazda czterobiegunowego zabudowanego na czole (A i B) pługa odśnieżnego. W każdej z kaset zabudowane są 3 lampki, tj.:

– zielona (3) załączana z pulpitu sterowniczego przełącznikiem B4 (B4′) – oznacza polecenie jazdy dla lokomotywy popychającej,

– pomarańczową x załączana z pulpitu przełącznikiem B5 (B5′) oznacza polecenie powolnej jazdy dla lokomotywy popychającej,

– czerwona K załączana z pulpitu sterowniczego przełącznikiem , B6 (B6′) – oznacza polecenie stój dla lokomotywy popychającej. Zapalenie się lampki czerwonej K jest spowodowane także włączeniem hamulca przez załogę pługu odśnieżnego.

3) Zasilanie aparatów elektrycznych pługa odśnieżnego SDP-M odbywa się z lokomotywy popychającej poprzez przewód z wtyczką (z gniazdkami) łączony z gniazdem (z kołkami) zabudowanym na czole A i B pługa odśnieżnego.

Przewidziana jest możliwość zasilania trzema rodzajami napięć z lokomotywy popychającej: 110 V-, 75 V-, 50 V-,

a) Podczas zasilania napięciem 110 V – należy wszystkie żarówki o napięciu 110 V oraz przełączniki YII (YIF) ustawić w pozycji 110Y/50 V.

b) Podczas zasilania napięciem 75 V – należy wszystkie żarówki pługa odśnieżnego SDP-M wymienić na żarówki o napięciu 50V oraz przełącznik YII (YIF) ustawić w pozycji 75V (wówczas na rezystorach następuje spadek napięcia).

c) Podczas zasilania napięciem 50 V – należy również wszystkie żarówki pługa ‘odśnieżnego SDP-M wymienić na żarówki o napięciu 50 V oraz przełącznik YII (YIF) ustawić w pozycji 50 V.

4) Obsługa pługa przy zasilaniu z lokomotywy popychającej napięciem 110 V.

a) Sprawdzić, czy wszystkie żarówki są na napięcie 110 V.

b) Ustawić przełączniki rodzaju napięcia YII (YIF) w pozycji 110 W 50 V.

c) Podłączyć szperacz do gniazda wtykowego szperacza.

d) Umieścić kasetę ruchomą w lokomotywie popychającej i podłączyć wtyczkę kasety do gniazda mP6 (mP6′) na czole pługa odśnieżnego.

e) Przed załączeniem kaset świetlnych należy do odpowiedniego pulpitu sterowniczego strony A lub B pługa włożyć do gniazda jjjP5 (jjjP’) klucz – wtyczkę.

f) Podłączyć zasilanie z lokomotywy popychającej do gniazda na czole A lub B pługa odśnieżnego.

g) Załączyć odpowiednie odbiorniki elektryczne:

– reflektory ? (?`) przez ustawienie przełącznika B l (B 1′) w pozycji załączone,

– reflektory boczne wraz z gniazdami prze ustawienie przełącznika B2 (B2′) w pozycji załączone,

– lampki oświetlenia pulpitu przez ustawienie przełącznika (B’) w pozycji załączone,

– lampy oświetlenia kabiny przez ustawienie przełączników B7, B8, B9 w pozycji załączone,

– czerwone światła pozycyjne przez ustawienie przełącznika B11 (B11′) w pozycji załączone,

– światło sygnalizacyjne niebieskie przez ustawienie przełącznika B10 (B10′) w pozycji załączone.

h) Załączyć wyświetlanie poleceń dla maszynisty:

– polecenie jazda, tj. załączenie na kasecie lampki zielonej alfa gamma (alfa gamma `)- ustawić przełącznik 4 (B4′) w pozycji załączone,

– polecenie jazda dowolna, tj. załączenie na kasecie lampki pomarańczowej alfa.T (alfa.T`) x ustawić przełącznik B4 (B4′) w pozycji wyłączone, a przełącznik B5 (B5′) w pozycji załączone,

– polecenie stój tj. załączenie na kasecie lampki czerwonej alfa8 (alfa.8′) K ustawić przełącznik B5 (B5′) w pozycji wyłączone a przełącznik B6 (B6′) w pozycji załączone

5) Obsługa pługa przy zasilaniu z lokomotywy popychającej napięciem 75 V i 50 V.

a) Sprawdzić, czy wszystkie żarówki są na napięcie 50 V.

b) Ustawić przełącznik rodzaju napięcia YII (YH’) przy zasilaniu 75 V – w pozycji 75 przy zasilaniu 50 V – w pozycji 50 V.

c) Dokonać podłączenia świateł, kasety świetlnej oraz zasilania pługa podobnie jak przy zasilaniu napięciem 100 V.

d) Załączyć potrzebne odbiorniki elektryczne, jak przy zasilaniu napięciem 110 V.

6) Obsługa radiotelefonu

a) Przed jazdą i po zakończonej jeździe (odśnieżaniu) sprawdzić sposób i pewność połączenia wtyczek wszystkich urządzeń radiotelefonu (zespół nadawczo-odbiorczy, manipulator, zasilacz bateryjny).

b) Radiotelefon jest środkiem łączności z lokomotywą popychającą (ciągnącą) i dyżurnymi ruchu oraz jednostkami służby drogowej znajdującymi się w zasięgu radiotelefonu. Urządzenia radiotelefoniczne należy użytkować zgodnie z instrukcją E-16 oraz obsługiwać wg instrukcji obsługi producenta tych urządzeń.

9 Przygotowanie pługa do jazdy transportowej

1) Przed przystąpieniem do jazdy transportowej pługa należy:

a) zamknąć lemiesz boczny prawy i zabezpieczyć przed otwarciem przetyczką gniazda odbijaka oraz podwiesić ściągiem płytę lemiesza na ramie,

b) podnieść (odchylić w górę) lemiesz czołowy odchylny i podwiesić dwoma ściągami na uchach płyty dolnej lemiesza czołowego stałego,

c) zamknąć lemiesz boczny lewy i zabezpieczyć przed otwarciem przetyczką gniazda odbijaka oraz odwiesić ściągiem płytę lemiesza na ramię lemiesza,

d) dokonać połączenia sprzęgu hamulcowego pług – lokomotywa współpracująca,

e) jeżeli lokomotywa nie jest wyposażona w sprzęg samoczynny zmontować na niej belkę sprzęgową (§ 14 ust. 7),

f) sprawdzić przez oględziny, pionowe ustawienie skrzydeł górnych lemieszy – skrzydła górne powinny być w zarysie skrajni taboru PKP,

g) wysunięte belki sprzęgów samoczynnych pługa prawidłowo zablokować (wskaźnik w dolnym położeniu § 14 ust. 6),

h) zamknąć kurki sterujące oraz pozostałe zawory i kurki układu sprężonego powietrza za wyjątkiem kurka końcowego (załącznik Nr l do instrukcji, rys. 9) od strony połączenia z lokomotywą i kurka zasilania (7).

2) W czasie jazdy transportowej pług w zależności czy jest pchany czy ciągniony winien być odpowiednio osygnalizowany zgodnie z Przepisami sygnalizacji na PKP.

10. Przygotowanie pługa do odśnieżania

1) Przed przystąpieniem do odśnieżania należy:

a) zdjąć ściągi zabezpieczające lemiesz czołowy odchylny i lemiesze boczne przed opadaniem,

b) wyjąć przetyczki z gniazd odbijaka lemieszy bocznych, zabezpieczające lemiesz przed otwarciem,

c) na pulpicie (w kierunku odśnieżania) otworzyć kurek (13) i sprawdzić stabilizację ciśnienia w układzie,

d) po stronie odśnieżania, odblokować belkę i schować sprzęg samoczynny, otwierając kurek (23), a następnie zablokować belkę oraz opuścić i zabezpieczyć pokrywę otworu sprzęgowego lemiesza czołowego,

e) przeprowadzić próbę uruchomienia lemiesza czołowego i lemieszy bocznych przez otwarcie kurków 24, 25 i 26,

f) przenieść do lokomotywy i połączyć kolumnę lamp sygnalizacji prędkości, zainstalować radiotelefony, przeprowadzić próbę sygnalizacji i łączności między pługiem odśnieżnym a lokomotywą ,

g) połączyć przewody zasilania elektrycznego pługa i lokomotywy współpracującej przez włożenie wtyczki do gniazda zabudowanego na czole pługa,

h) przeprowadzić próby oświetlenia zewnętrznego i wewnętrznego przy zasilaniu elektrycznym z lokomotywy,

i) oczyścić szkła reflektorów i szyb okien.

11. Odśnieżanie torów

1) Prędkość odśnieżania powinna być ustalona i regulowana zależnie od:

– profilu i oznakowania drogi kolejowej,

– rozmieszczenia przyległych zabudowań,

– gęstości śniegu, temperatury, kierunku i siły wiatru,

– widoczności.

Przy śniegu suchym o gęstości do 0,5 t/m3, o grubości warstwy do 1,5 metra, dopuszczalne są prędkości odśnieżania do 30 km/godz.

2) Łączność z lokomotywą utrzymywana jest poprzez sygnalizator prędkości odśnieżania i radiotelefon lub dwa aparaty telefoniczne przewodowe.

12. Czynności po zakończeniu odśnieżania

1) Po zakończeniu odśnieżania należy oczyścić lemiesze ze śniegu i lodu oraz dokonać przeglądu stanu technicznego pługa. Poluzowane elementy złączne (np. nakrętki, śruby) należy dokręcić, a brakujące uzupełnić. Wymienić zniszczone lub uszkodzone drobne elementy oraz usunąć inne drobne usterki.

2) Zbiorniki powietrza i przewody układu pneumatycznego należy odwodnić i przedmuchać.

3) Po każdorazowym użyciu pługa należy dokonać przeglądu instalacji elektrycznej oraz sprawdzić stan instalacji radiotelefonu i zabezpieczyć wg instrukcji użytkownika. W czasie postoju wszystkie urządzenia elektryczne powinny być wyłączone a instalacja przygotowana do ponownego użycia.

4) Lemiesze czołowe i boczne przygotować do położenia jazdy.

5) W przypadku przewidywanego dłuższego postoju należy przeprowadzić gruntowne oczyszczanie wnętrza i części zewnętrznych połączone ze smarowaniem oraz konserwacją (smarem) niechronionych powierzchni metalowych. Wyposażenie zewnętrzne pługa zdemontować i zmagazynować we wnętrzu pługa. Okna i drzwi pługa pozamykać i zaplombować.

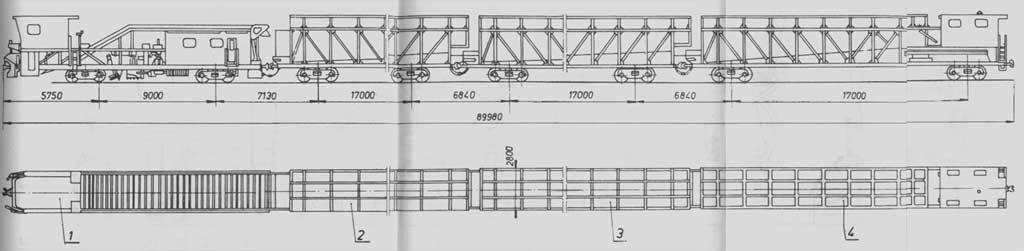

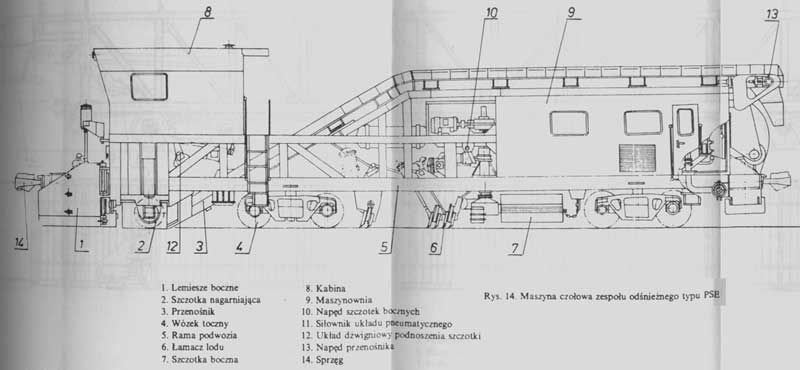

§ 15 Zespól odśnieżny typu PSE

1.Układ ogólny i charakterystyka techniczna

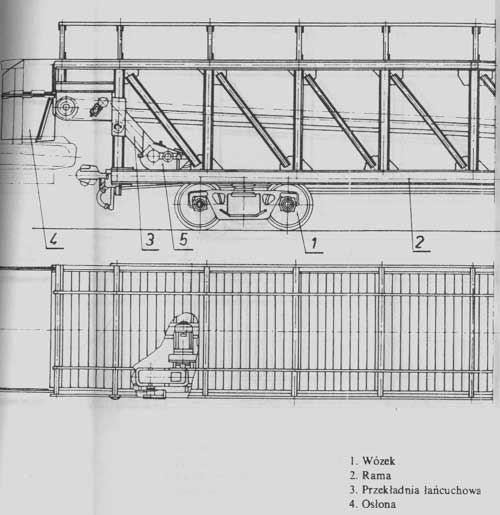

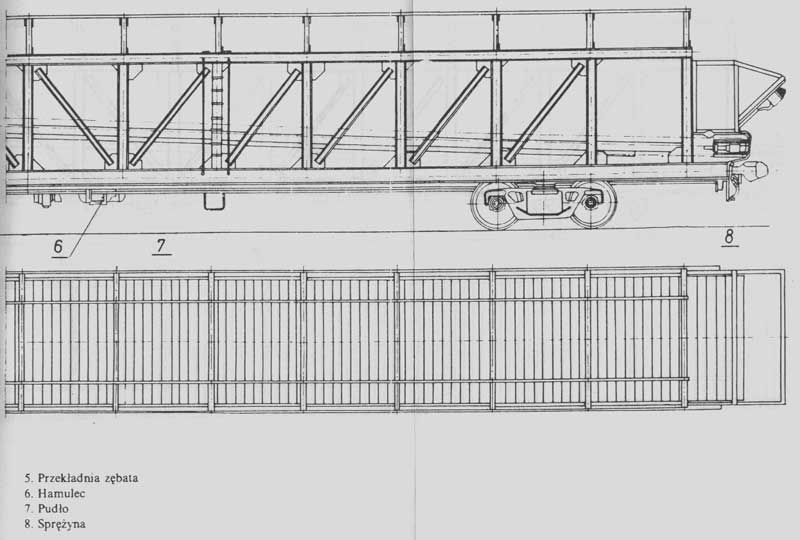

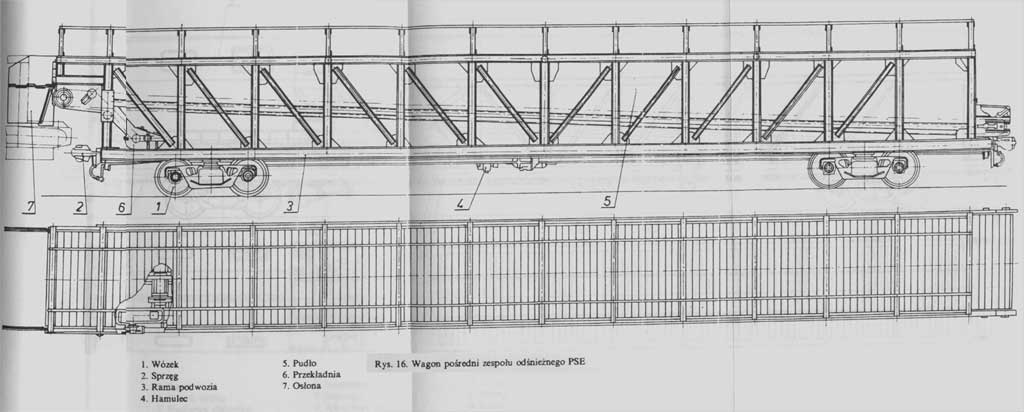

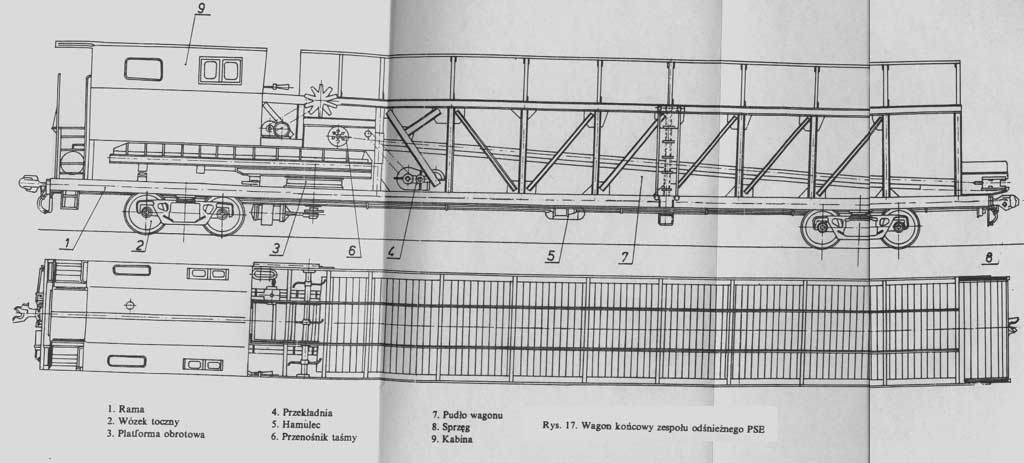

1) Zespół odśnieżny (załącznik Nr l do instrukcji, rys. 13) jest przeznaczony do odśnieżania torów stacyjnych, w tym rozjazdów, jak również torów na szlaku. Zespół ten może być stosowany do usuwania warstwy śniegu o grubości do 0,9 metra. Składa się on z maszyny czołowej SM-2A, wagonów pośrednich i wagonu końcowego (załącznik Nr l do instrukcji, rys. 14, 15, 16, 17). Wagony (pośrednie i końcowy) zespołów odśnieżnych, będących na stanie służby drogowej, mogą być poza sezonem zimowym wykorzystywane do zbiórki wysiewek.

Maszyna czołowa typu SM-2A składa się z podwozia, dwuosiowych wózków wagonowych, kabiny maszynisty, maszynowni, osprzętu roboczego, przenośnika taśmowego i zespołu prądotwórczego. Zasadniczym elementem roboczym jest szczotka nagarniająca i podająca śnieg na przenośnik taśmowy. Pomocniczą rolę spełniają noże podcinający, środkowy i boczne łamacze lodu, skrzydła boczne oraz szczotki boczne, umieszczone pod ramą w środkowej części maszyny. W maszynowni znajdują się elementy napędu: silnik spalinowy o mocy 220 k W (300 kM) i prądnica o mocy 200 k W przy nominalnej prędkości obrotowej 1500 obr./min. Obok trójfazowej prądnicy wytwarzającej prąd przemienny o napięciu 400 V i natężeniu do 360 A, znajduje się prądnica prądu stałego o mocy 1,35 kW i napięciu 24 V; jest ona przeznaczona do ładowania akumulatorów.

Szczotka główna o średnicy 1100 mm i długości 2145 mm jest napędzana przez przekładnię łańcuchową od dwóch silników elektrycznych asynchronicznych o mocy 27,5 kW albo z bezpośrednio wbudowanego silnika asynchronicznego o mocy 40 kW. Szczotki boczne o średnicy 700 mm i długości 1800 mm, ustawione w położeniu roboczym pod kątem II/4 radiana (45°) do osi toru i opuszczane na wysokość 150 mm poniżej główki szyny są napędzane silnikami asynchronicznymi przekazującymi moment obrotowy stożkowymi przekładniami zębatymi. Prędkość obwodowa szczotki głównej dochodzi do 10 m/s, a szczotek bocznych do 8 m/s. Podawany przez szczotkę śnieg jest transportowany przenośnikiem taśmowym szerokości 2000 mm, wyposażonym w nóż podcinający. Przenośnik jest napędzany przez silnik asynchroniczny i układ napędowy, złożony z wałka pośredniego i przekładni łańcuchowej.

Do podnoszenia i opuszczania osprzętu roboczego maszyny czołowej służą siłowniki pneumatyczne, zasilane z czterech zbiorników, do których jest tłoczone powietrze o ciśnieniu ok. 0,7 MN/m2 (7 at) przez sprężarkę napędzaną silnikiem elektrycznym. Na maszynie czołowej zainstalowane są lampy i reflektor do oświetlenia miejsca pracy. Z przenośnika taśmowego maszyny czołowej śnieg spada na przenośnik wagonu pośredniego. Przenośnik wprawiają w ruch przekładnie łańcuchowe i zębate, napędzane przez silnik elektryczny. Mogą być również stosowane wagony z przenośnikami napędzanymi przez przekładnie łańcuchowe, przejmujące napęd od osi wagonu, jednakże wówczas ruch przenośnika jest zależny od ruchu zespołu odśnieżnego.

Aby zapobiec zsypywaniu się śniegu z przenośnika bądź przesypywaniu się do następnego wagonu, przewidziano boczne zasłony, a od spodu osłony gumowe. Wyładowanie śniegu na wyznaczonym torze poza obrębem stacji odbywa się najpierw z wagonu końcowego, wyposażonego w przenośnik gromadzący śnieg i przenośnik wyładowczy. Pod względem budowy i sposobu napędu przenośnik wyładowczy nie różni się od przenośnika wagonu pośredniego. Jest on napędzany silnikiem elektrycznym, a jego taśma porusza się z prędkością 3 m/s. W położeniu transportowym przenośnik wyładowczy jest ustawiony równolegle do osi toru, a w położeniu roboczym – prostopadle, z lewej lub prawej strony za pomocą silnika elektrycznego oraz przekładni łańcuchowej i zębatej. W tylnej części wagonu końcowego znajduje się kabina z pulpitem, z którego są sterowane wszystkie przenośniki wagonów pośrednich i końcowego. W kabinie znajduje się również zawór nagłego hamowania oraz przyrządy kontrolno-pomiarowe poszczególnych silników napędowych.

2) Charakterystyka techniczna zespołu odśnieżnego jest następująca:

– szerokość odśnieżania do 4800 mm

– największa wydajność przy gęstości śniegu 400 kg/m3 do 1020 m3/h

– prędkość jazdy roboczej przy największej wydajności 6 do 10 km/h

– pojemność wagonu pośredniego 80 m3

– pojemność wagonu końcowego 60 m3

– wymiary (długość x szerokość x wysokość dane orientacyjne) maszyny czołowej wagonu pośredniego wagonu końcowego

maszyny czołowej 8470 x 2800 x 4650 mm

wagonu pośredniego 23700 x 2750 x 4650 mm

wagonu końcowego 23700 x 2750 x 4650 mm

masa własna (dane orientacyjne)

maszyny czołowej 71200 kg

wagonu pośredniego 36500 kg

wagonu końcowego 39000 kg

moc prądnicy 200kW, 50 Hz, 400 V

moc silników napędowych zasilacza 2 x 27,5 kW

przenośnika wagonu czołowego 30 kW

szczotek bocznych 2 x 22 kW

sprężarki 30 kW

przenośnika wagonu pośredniego 10- 13 kW

przenośnika – pojemnika 10- 13 kW

przenośnika – rozładowczego 17 kW

urządzenia do rozdrabniania 10- 13 kW

2. Instalacja elektryczna i jej obsługa

1) Układ i urządzenia elektryczne zespołu odśnieżnego są przeznaczone do:

– napędzania organów roboczych oraz urządzeń transportowych pomocniczych,

– zdalnego sterowania i zabezpieczenia agregatu prądotwórczego oraz napędów elektrycznych,

– oświetlenia, sygnalizacji i łączności.

Sterowanie napędami elektrycznymi odbywa się z pulpitów kabin sterowniczych na przedniej maszynie i w wagonie końcowym. Zastosowane napięcia:

– trójfazowe z wyprowadzonym zerem 370 V prądu przemiennego -obwody główne,

– jednofazowe 220 V prądu przemiennego – obwody sterownicze,

– 24 V prądu stałego – obwody sterownicze, oświetleniowe, sygnalizacyjne, łączności.

– 12 V prądu stałego – obwód zasilający wycieraczek. Zasadniczym źródłem energii elektrycznej (380 V0 jest agregat prądotwórczy z silnikiem wysokoprężnym sterowany zdalnie z kabiny sterowniczej.

Źródłem prądu stałego jest bateria akumulatorów (24 V), służąca do rozruchu agregatu prądotwórczego oraz do zasilania obwodów sterowniczych, oświetleniowych i sygnalizacyjnych w czasie postoju silnika wysokoprężnego agregatu.

Przy prędkości obrotowej silnika wysokoprężnego agregatu powyżej 751/ s/750 obr. (min.) zasilanie obwodów niskonapięciowych zespołu odśnieżnego odbywa się z prądnicy zainstalowanej na tym silniku.

Prądnica współpracuje z przekaźnikiem – regulatorem, który umożliwia pracę równoległą prądnicy i baterii akumulatorów.

Obwody te zapewniają niezbędne oświetlenie kabin sterowniczych i pomieszczenia zespołu napędowego oraz oświetlenie strefy roboczej podczas pracy jednostki. Układ sygnalizacji i łączności przeznaczony jest do: kontrolowania położenia organów roboczych, zapewnienia sygnalizacji podczas jazdy i manewrowania jednostki oraz do podtrzymywania operatywnej łączności między obsługą i maszynistą lokomotywy. Operatywna łączność między przednią maszyną, wagonem końcowym i lokomotywą podtrzymywana jest przy pomocy zainstalowanych w tych miejscach aparatów telefonicznych. Ż obwodu prądu stałego 24 V zasilane jest także urządzenie wentylacyjno-ogrzewcze.

Rozruch silnika wysokoprężnego agregatu prądotwórczego.

a)Ustawić zębatkę pompy paliwa w położeniu odpowiadającym średnim obrotom silnika wysokoprężnego (przez chwilowe przełączenie klucza l KY do pozycji większe).

b) Wykonać przedrozruchowe przepompowanie oleju (przez wciśnięcie przycisku KM, osiągnięcie ciśnienia oleju niezbędnego do rozruchu sygnalizuje lampka kontrolna (3alfa3).

c) Włączyć rozrusznik (przez wciśnięcie przycisku KC).