Lokomotywownie

Spalinowych

Pojazdów

Trakcyjnych.

BHP- podstawowe wiadomości

Wykrywanie nadmiernego zużycia lub nieprawidłowego działania części i elementów w spalinowych pojazdach trakcyjnych wykonuje się – podczas przeglądów okresowych, napraw i prób – w lokomotywowniach i na punktach przeglądów kontrolnych spalinowych pojazdów trakcyjnych. Przeprowadzanie napraw okresowych należy do wyspecjalizowanych ZNTK.

Przeglądy kontrolne pojazdów spalinowych wszystkich serii wykonywane są jeden raz na 48 godzin. Oprócz planowych przeglądów i napraw okresowych, pojazdy trakcyjne mogą przechodzić w razie potrzeby naprawy bieżące i pozaokresowe. Prace związane z utrzymaniem spalinowych pojazdów trakcyjnych muszą być wykonywane przez wyspecjalizowane brygady mechaników i elektryków oraz przez zespoły pracowników obrządzania pojazdów. Każda brygada kierowana jest przez brygadzistę oraz nadzorowana przez majstra i kierownika oddziału napraw lokomotywowni.

STANOWISKO PRZEGLĄDOWO-NAPRAWCZE

Miejscem przeznaczonym do wykonywania podstawowych prac wchodzących w zakres utrzymania spalinowych pojazdów trakcyjnych są stanowiska przeglądowo-naprawcze, zlokalizowane zwykle w halach lokomotywowni. Wykonywane są tam przeglądy okresowe wszystkich stopni oraz wszelkie naprawy bieżące pojazdów. Dla przeprowadzania samych przeglądów kontrolnych wydzielane są zwykle osobne stanowiska, zlokalizowane na punktach przeglądów kontrolnych (PPK). Mogą być one zlokalizowane zarówno w lokomotywowniach, jak i na wydzielonych torach stacyjnych. W skład typowego stanowiska przeglądowo-naprawczego, które jest przeznaczone do wykonywania przeglądów kontrolnych spalinowych pojazdów trakcyjnych, mogą wchodzić:

* tor przelotowy wraz z odpowiednim kanałem rewizyjnym, umożliwiającym pracę pod podwoziem pojazdu,

*obniżone pobocze toru do 60 cm dla umożliwienia m. in. wymiany klocków hamulcowych i przeprowadzania oględzin układu biegowego pojazdu,

* pomosty robocze, dostosowane do wykonywania przy pojazdach prac na wysokości,

*urządzenia do naboru paliwa, oleju silnikowego i uzdatnionej wody,

* napiaszczalnie do zaopatrywania pojazdów w piasek,

* myjnie taboru kolejowego.

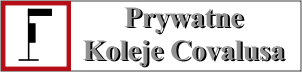

Właściwe zaplanowanie stanowiska przeglądowo-naprawczego (rys. 1)

pozwala na bezpieczne i ekonomiczne wykonywanie wszelkich prac przy spalinowych pojazdach trakcyjnych.

WPROWADZANIE l WYPROWADZANIE POJAZDÓW

WPROWADZANIE l WYPROWADZANIE POJAZDÓW

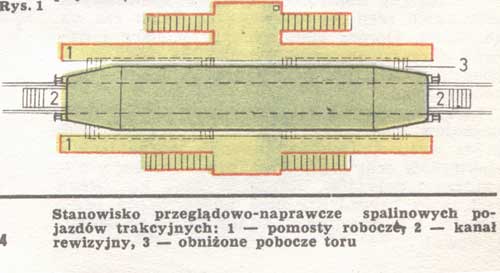

Ze względu na szkodliwe dla zdrowia pracowników zanieczyszczanie spalinami pomieszczeń, pojazdy trakcyjne należy wprowadzać do hali lokomotywowni i wyprowadzać z niej przy wyłączonym silniku spalinowym. Do tego celu mogą być używane specjalne wciągarki (rys. 2)

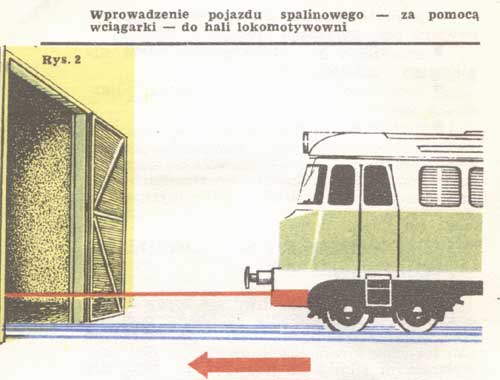

albo elektryczne pojazdy akumulatorowe (rys. 3).

Można też stosować – w lokomotywach spalinowych z przekładnią elektryczną – zasilanie silników trakcyjnych lokomotywy prądem stałym z instalacji elektrycznej niskiego napięcia. Do tego celu służy giętki, odpowiedniej długości przewód oponowy, którym łączy się niskonapięciowe źródło zasilania prądu stałego z zaciskami przeznaczonymi do przetaczania lokomotywy. Zaciski takie znajdują się zwykle na zewnątrz pudła lokomotywy spalinowej, przystosowanej do elektrycznego jej przetaczania w hali lokomotywowni.

Można też stosować – w lokomotywach spalinowych z przekładnią elektryczną – zasilanie silników trakcyjnych lokomotywy prądem stałym z instalacji elektrycznej niskiego napięcia. Do tego celu służy giętki, odpowiedniej długości przewód oponowy, którym łączy się niskonapięciowe źródło zasilania prądu stałego z zaciskami przeznaczonymi do przetaczania lokomotywy. Zaciski takie znajdują się zwykle na zewnątrz pudła lokomotywy spalinowej, przystosowanej do elektrycznego jej przetaczania w hali lokomotywowni.

Należy pamiętać, że praca silnika spalinowego pojazdu trakcyjnego nawet na biegu jałowym jest zabroniona w hali ogólnej lokomotywowni. Dlatego też należy unikać przeprowadzania w pomieszczeniach zamkniętych lokomotywowni prac przy pojazdach, gdy wymagane jest uruchamianie silnika. Prace takie wykonywać trzeba na zewnątrz hali. Podczas wjazdu i wyjazdu taboru z hali, a także przy manewrach taborem, należy stosować odpowiednie postanowienia “Przepisów sygnalizacji na PKP” (El) oraz “Instrukcji o pracy manewrowej” (R34).

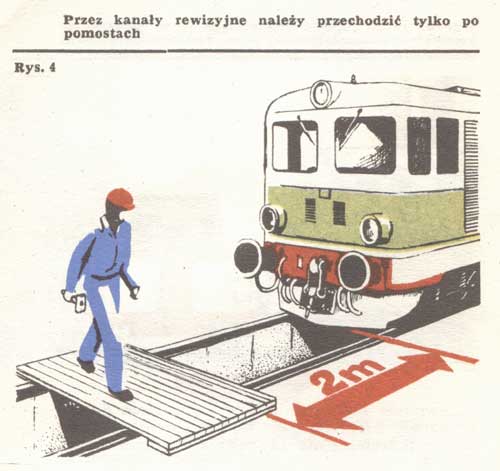

Szybkość pojazdu przy wjeździe i wyjeździe z hali nie powinna przekraczać 3 km/h, jeśli w miejscowym regulaminie lokomotywowni nie ustalono inaczej. Ruch pojazdów na terenie lokomotywowni może odbywać się tylko pod kierunkiem manewrowego lub innego pracownika upoważnionego do kierowania manewrami. Uruchamianie pojazdu przez osoby nie mające prawa kierowania, lub nie upoważnione regulaminem lokomotywowni, jest zabronione. Pojazd na kanale rewizyjnym należy tak ustawić, aby było zapewnione swobodne dojście z obu stron do tego kanału i istniała możliwość położenia pomostu do przechodzenia pracowników przez kanał (rys. 4).

Na stanowisku przeglądowym pojazd należy zahamować hamulcem ręcznym, a skrajne zestawy kołowe podklinować. Przed każdym przesunięciem pojazdu na stanowisku naprawczym i przeglądowym należy uprzednio upewnić się, czy:

* pod pojazdem nie znajdują się pracownicy,

* pracownicy odsunęli się od pojazdu na bezpieczną odległość,

* na torze nie znajdują się pozostawione narzędzia, kliny, płozy i inne przedmioty,

* pomosty, suwnice, dźwigi, drzwi lub inne urządzenia technicznego wyposażenia lokomotywowni nie znajdują się w skrajni i nie zagrażają bezpieczeństwu pracy i bezpieczeństwu ruchu. Przed przystąpieniem do przeciągania pojazdu za pomocą wciągarki linowej trzeba upewnić się, czy z obu jej stron pracownicy odsunęli się na bezpieczną odległość (poza zasięg liny).

Należy pamiętać, że spalinowe pojazdy trakcyjne nie mogą być ustawiane w pobliżu otwartego ognia, żarzącego się. żużla i piecyków koksowych.

PRZEGLĄDY KONTROLNE

Do przeprowadzenia przeglądu podwozia, układu napędowego oraz urządzeń elektrycznych pojazdu na PPK brygada może przystąpić dopiero wówczas, gdy zostaną spełnione następujące warunki:

* pojazd jest zahamowany hamulcem ręcznym,

* miejsce pracy jest osłonięte tarczami zatrzymania (Dl),

* silnik spalinowy nie pracuje,

* pomieszczenia z urządzeniami WN są otwarte, a stycznik uziemiający prawidłowo zwarty (dotyczy lokomotyw z przekładnią elektryczną),

* elektryczne maszyny pomocnicze są wyłączone i ich wirniki nie obracają się,

* bateria akumulatorów jest odłączona.

Nakazy odnośnie zatrzymania silnika spalinowego i odłączenia akumulatorów nie obowiązują w przypadku osłuchiwania pracy silnika spalinowego, tj. podczas sprawdzania, czy nie występują szumy i stuki, świadczące o niewłaściwej jego pracy. Osłuchanie pracy silnika spalinowego, prądnicy głównej oraz sprawdzenie współdziałania prądnicy pomocniczej z regulatorem napięcia należy zwykle przeprowadzać zaraz po wjeździe na teren PPK poza halą lokomotywowni, co ma odzwierciedlenie w harmonogramach przeglądów spalinowych pojazdów trakcyjnych. Dlatego też przystępując do przeglądu kontrolnego należy najpierw wykonać te czynności, przy których wymagana jest praca silnika spalinowego, a następnie takie czynności, przy których silnik nie powinien pracować i bateria musi być odłączona. Jeżeli stan techniczny pojazdu wymaga usunięcia poważniejszych usterek, stwierdzonych podczas przeglądu, co wymagałoby dłuższego czasu, przekraczającego ramowy zakres pracy, wówczas pojazd trakcyjny należy przekazać do naprawy bieżącej. Do podgrzewania silników spalinowych używa się ciepłej wody, a do odmrażania zaworów i przewodów rurowych należy stosować gorące powietrze, gorącą wodę lub parę wodną. Używanie do tych celów otwartego ognia jest zabronione. Przed rozpoczęciem odmrażania należy zawsze upewnić się, czy kurki i zawory są zamknięte.

Pracownicy zatrudnieni przy regulacji silników spalinowych powinni mieć nałożone ochrony słuchu, zabezpieczające przed hałasem. Podczas prowadzenia wszelkich prac przeglądowych, kontrolno-montażowych lub naprawczych zabronione jest:

* przedłużanie klucza,

* stosowanie podkładki dla zmniejszenia rozwarcia klucza,

* odkręcanie i dokręcanie nakrętek i śrub za pomocą młotka i przecinaka,

* kładzenie narzędzi, części oraz innych przedmiotów na krawędziach pomostów, kozłów, stojaków i pojazdów trakcyjnych,

* wykonywanie jakichkolwiek napraw przy zbiornikach będących pod ciśnieniem,

* wykonywanie pracy na wysokości powyżej l m bez odpowiedniego pomostu lub asekurowania się pasem bezpieczeństwa.

Wykonywanie wszelkich prac przy instalacjach, aparatach, bateriach i maszynach elektrycznych pojazdów należy przeprowadzać tylko po wyłączeniu instalacji spod napięcia, sprawdzeniu braku napięcia wskaźnikiem (próbnikiem) i po uziemieniu obwodu elektrycznego lub wyjęciu wkładek bezpiecznikowych.

Otwieranie zaworów w celu sprawdzania zespołów i podzespołów będących pod ciśnieniem powinno być wykonywane stopniowo i ostrożnie. Ze względu na możliwość wyrwania lub odrzutu części armatury ciśnieniowej, wszelkie przewody i węże powietrzne wolno przyłączać do urządzeń ciśnieniowych tylko przy zamkniętym dopływie sprężonego powietrza.

Przed uruchomieniem pojazdu brygada przeglądowa obowiązana jest zakończyć w określonym czasie przegląd kontrolny wszystkich zespołów i części pojazdu, a także zabrać z przedziału maszynowego i innych pomieszczeń przyniesione narzędzia, przyrządy lub przedmioty. Oprócz tego przestrzegać należy wymagań w zakresie zachowania bezwzględnej czystości we wszystkich pomieszczeniach i urządzeniach spalinowych pojazdów trakcyjnych.

PRZEGLĄDY OKRESOWE

Przeglądy okresowe należą do podstawowych prac w procesie utrzymania spalinowych pojazdów trakcyjnych, wykonywanych w lokomotywowniach na wydzielonych stanowiskach przeglądowo-naprawczych. Mają one na celu zapewnienie bezusterkowej eksploatacji pojazdów między kolejnymi naprawami okresowymi.

Podczas przeglądów okresowych spalinowych pojazdów trakcyjnych wykonuje się czynności i prace mające na celu stwierdzenie stanu zużycia lub uszkodzenia określonych części i elementów pojazdu oraz ich wymianę, a także usunięcie usterek w taborze. Tak więc do głównych zadań podczas wykonywania przeglądów okresowych należy zaliczyć:

* wykrycie i usunięcie ewentualnych pęknięć i uszkodzeń mogących stanowić zagrożenie bezpieczeństwa ruchu,

* sprawdzenie zamocowania głównych zespołów,

* sprawdzenie układu biegowego i hamulca powietrznego,

* sprawdzenie i uzupełnienie zabezpieczeń przed obluzowaniem się śrub i nakrętek,

* usunięcie nieszczelności w układach: powietrznym, paliwowym, olejowym, wodnym i parowym, gdy takie są w pojeździe,

* usunięcie zanieczyszczeń z maszyn i urządzeń elektrycznych,

* usunięcie wody z instalacji i zbiorników powietrznych,

* usunięcie przyczyn mogących spowodować przerwy lub zakłócenia w działaniu obwodów elektrycznych,

* wymianę części szybko zużywających się, jak: szczotek węglowych, wstawek (klocków) hamulcowych, okładzin ciernych sprzęgieł, uszczelek i zawleczek,

* regulację zespołów, podzespołów i urządzeń,

* smarowanie części olejem lub smarem w okresach przewidzianych instrukcją smarowania oraz sprawdzenie i uzupełnienie albo wymianę olejów bądź smarów.

Przed przystąpieniem do wykonania każdego przeglądu okresowego trzeba upewnić się, czy pojazd na stanowisku przeglądowo-naprawczym jest odpowiednio zabezpieczony, tak jak to zostało podane przy omawianiu wykonywania przeglądów kontrolnych na PPK. Pojazdy przeznaczone do przeglądu okresowego powinny być uprzednio poddane gruntownemu czyszczeniu i myciu. Wnętrza maszyn elektrycznych należy przedmuchać suchym, sprężonym powietrzem o ciśnieniu 2-3 at.

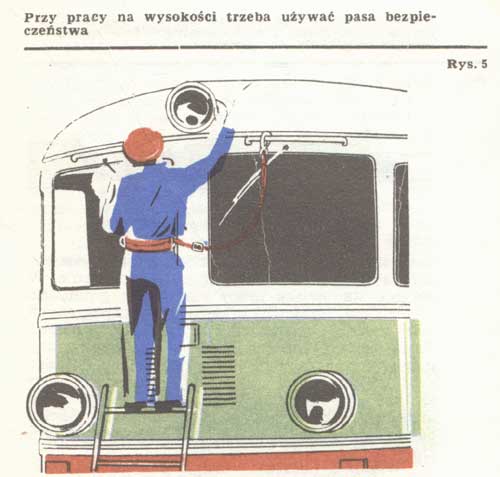

Oględziny górnych syren pojazdu, sprawdzanie wycieraczek szyb, górnego reflektora lub wymiana żarówki (rys. 5)

może się odbywać z drabiny ustawionej od strony czoła pojazdu. Przy wykonywaniu tych prac wymagane jest, aby robotnik był asekurowany pasem bezpieczeństwa z linką, przypiętą do poręczy na taborze.

Do kanałów rewizyjno-naprawczych i oczystkowych należy wchodzić tylko schodkami do tego celu przeznaczonymi i z rękami wolnymi od narzędzi i innych przedmiotów, które należy pozostawić na brzegu kanału. Podobnie należy postępować przy wyjściu z kanału. Kanały powinny być czyste, odwodnione i nie zaoliwione, a studzienki ściekowe odpowiednio zabezpieczone.

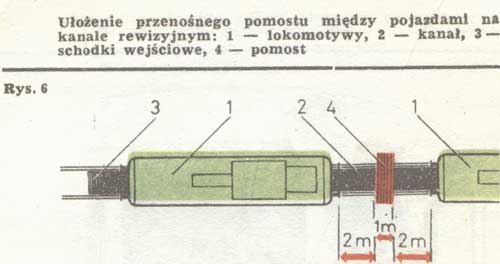

Przy przechodzeniu przez kanały należy korzystać z przenośnych pomostów, które powinny być położone w odległości 2 m od zderzaków stojącego pojazdu trakcyjnego (rys. 6).

Również odległość między pojazdem a schodkami powinna wynosić co najmniej 2 m, aby możliwe było wchodzenie tymi schodkami do kanału. Przeskakiwanie przez kanały jest zabronione.

Rozlane oleje i smary należy bezzwłocznie zasypać trocinami lub piaskiem, a następnie zeskrobać i całkowicie usunąć zanieczyszczenie. W obrębie stanowiska pracy nie należy gromadzić materiałów, części i urządzeń nie związanych bezpośrednio z wykonywanymi czynnościami. Części zużyte lub przeznaczone do regeneracji powinny być gromadzone w miejscach do tego celu wyznaczonych. Zużyte czyściwo należy składać do specjalnych, szczelnie zamykanych metalowych pojemników, które trzeba opróżniać co najmniej raz dziennie lub w czasie każdej zmiany.

Wszelkie narzędzia pracy, pomoce warsztatowe i inne urządzenia powinny być sprawne technicznie, odpowiednio dobrane do wykonywanej pracy i czyste. Przed przystąpieniem do pracy narzędzia powinny być sprawdzone. Uruchamianie urządzeń dźwigowych z przekroczoną datą rewizji lub też urządzeń niesprawnych technicznie jest zabronione. Zapadnia – zarówno w czasie pracy, jak i po jej zakończeniu – powinna być zabezpieczona barierkami ochronnymi tak, aby uniemożliwione było wpadnięcie przechodzących w pobliżu osób. Schodki wejściowe do zapadni powinny być czyste, nie uszkodzone oraz zaopatrzone w poręcze. Ponadto po zakończonej pracy zapadnię trzeba zamknąć przez zasunięcie blach pomostowych i ułożenie pokryw zabezpieczających oraz zablokować wózek dźwignika zapadni.

Obsługa zapadni, a także wszelkich urządzeń dźwigowych, może odbywać się – tylko przez uprawnionych pracowników – zgodnie z instrukcją oraz regulaminem pracy obejmującym określone urządzenia.

Do oświetlenia dodatkowego, np. przy pracach w kanałach, powinny być używane lampy przenośne na obniżone napięcie, nie przekraczające 24 V, z osłonami metalowymi. Mogą być też stosowane do tych celów lampy kaskowe, podobnie jak w górnictwie.

NAPRAWA URZĄDZEŃ, ZESPOŁÓW l CZĘŚCI MECHANICZNYCH

Urządzenia, zespoły i części mechaniczne przeznaczone do naprawy i podlegające demontażowi lub przygotowane do montażu należy mocować w specjalnych przyrządach obrotowych, które umożliwiają dostęp do zespołu ze wszystkich stron. Można też układać je na stojakach o odpowiednio wytrzymałej i sztywnej konstrukcji. Wymontowane z pojazdów zespoły i podzespoły należy składać w przeznaczonych do tego miejscach. Wymontowane części nie powinny utrudniać przejścia pracownikom, ani przejazdu wózkom i innym środkom transportu.

Przy ręcznym podnoszeniu różnych konstrukcji, zespołów i części taboru pracownicy: powinni być tak rozstawieni, aby ciężar był równomiernie rozłożony na wszystkich. Na jednego pracownika nie może przypadać ciężar większy niż 50 kG. Do przenoszenia dłuższych konstrukcji trzeba używać specjalnych kleszczy, które umożliwiają przenoszenie ciężkich przed-miotów w małej odległości od podłogi. Pracownicy podnoszący takie przedmioty powinni być ustawieni po obu ich stronach. Demontaż z pojazdów trakcyjnych wszelkich części, zespołów i podzespołów, jak np. wtryskiwaczy, pomp wtryskowych, głowic silnikowych, turbosprężarek, prądnic pomocniczych, sekcji chłodnic silnika spalinowego itp. może odbywać się tylko przy użyciu pomostów z barierkami, odpowiednio ustawionych w stosunku do poziomu podłogi pojazdu. Wymontowane elementy powinny być układane na podłodze pomostu, skąd przy użyciu dźwignic należy je przetransportować do odpowiednich stanowisk warsztatowych. Zabronione jest przebywanie pracowników pod zawieszonym na dźwignicy ciężarem, a także w zasięgu jej działania. Podczas wyjmowania tłoków z cylindrów silnika spalinowego należy zachować szczególną ostrożność i posługiwać się przy demontażu i montażu specjalnymi opaskami zakładanymi na pierścienie tłokowe. Odłączając tłoki od wału korbowego należy tak go zabezpieczyć na stanowisku montażowym, aby nie mógł zmienić położenia. Stosuje się do tego odpowiednie uchwyty stabilizujący.

Przed demontażem przewodów i części układu wodnego z wodą uzdatnioną związkami chromu należy przelać wodę do specjalnego zbiornika. Pracownicy wykonujący te czynności powinni używać sprzętu i odzieży ochronnej, zabezpieczających przed stykaniem się ciała z roztworami wody uzdatnionej. Zdemontowane części trzeba starannie umyć i wypłukać.

Podczas prób i regulacji aparatury paliwowej należy uruchomić wyciągi wentylacyjne na stanowiskach obsługi urządzeń probierczych. Ze względu na szkodliwe związki i wydzielające się pary, w pomieszczeniach z aparaturą paliwową zabronione jest spożywanie wszelkich posiłków.

NAPRAWA URZĄDZEŃ ELEKTRYCZNYCH

Prace związane z naprawą urządzeń i maszyn elektrycznych, zarówno w pojazdach, jak i przy zespołach wydzielonych, wolno wykonywać dopiero po wyłączeniu napięcia zasilania i zabezpieczeniu obwodu elektrycznego przed przypadkowym włączeniem prądu elektrycznego. W celu zabezpieczenia się przed porażeniem należy uziemić obwód (po wyłączeniu) i wyjąć wkładki bezpieczników lub otworzyć odłączniki.

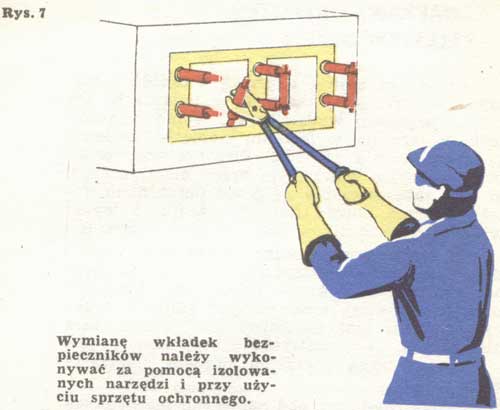

W czasie pracy silnika spalinowego pojazdu z przekładnią elektryczną nie wolno otwierać ani zdejmować pokryw (klap) inspekcyjnych prądnicy głównej, elektrycznych silników trakcyjnych oraz szaf i pomieszczeń z aparaturą elektryczną. Nieprzestrzeganie tej zasady jest często przyczyną porażenia prądem elektrycznym. Przeprowadzanie pod napięciem niezbędnych regulacji niektórych urządzeń w obwodach elektrycznych niskiego napięcia, np. ustawianie regulatora, wymiana wkładek bezpieczników, należy wykonywać przy użyciu narzędzi izolowanych, w rękawicach dielektrycznych i okularach ochronnych (rys. 7).

Oględziny i sprawdzanie baterii akumulatorów może odbywać się dopiero po wyłączeniu silnika spalinowego i odłączeniu baterii.

Oględziny i sprawdzanie baterii akumulatorów może odbywać się dopiero po wyłączeniu silnika spalinowego i odłączeniu baterii.

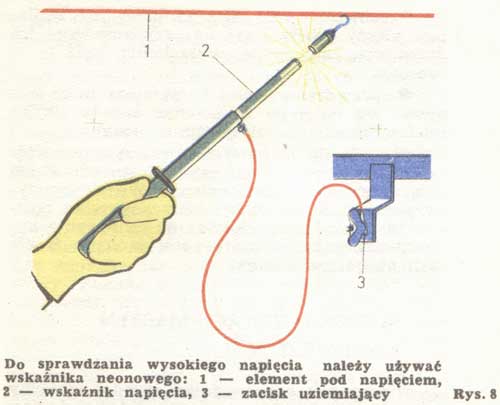

Do pracy w szafie elektrycznej wysokiego napięcia można przystąpić dopiero po sprawdzeniu wskaźnikiem (próbnikiem) braku napięcia w urządzeniach elektrycznych i na przewodach prowadzących do baterii akumulatorów (rys. 8).

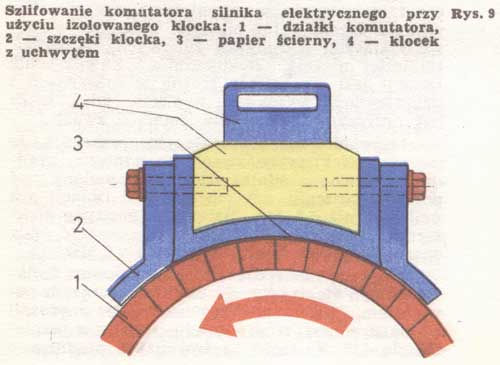

W czasie trwania pracy zamknięcia pomieszczeń WN powinny być odblokowane i otwarte, a osoby tam pracujące powinien nadzorować brygadzista lub wyznaczony elektryk. Szlifowanie komutatorów silników trakcyjnych w celu ich oczyszczenia z drobnych skro-pleń i opaleń może odbywać się w czasie postoju przy użyciu specjalnego przyrządu (rys. 9),

na uniesionym zestawie i zasilaniu silnika niskim napięciem lub przy wykorzystaniu tokarki podtorowej. Obowiązują przy tym następujące środki ostrożności:

na uniesionym zestawie i zasilaniu silnika niskim napięciem lub przy wykorzystaniu tokarki podtorowej. Obowiązują przy tym następujące środki ostrożności:

* należy ściśle stosować się do regulaminu obsługi tokarki lub stanowiska zasilania maszyn elektrycznych prądem niskiego napięcia,

* przyrząd szlifujący komutator powinien być umieszczony na stojanie maszyny i odpowiednio uziemiony,

*w obwodzie zasilania maszyny powinny znajdować się przyrządy pomiarowe, oporniki regulowane i wyłącznik roboczy uziemiający obwód w położeniu wyłączonym,

prowizorycznie ułożone przewody zasilające należy zabezpieczyć od przypadkowego ich dotknięcia, zaczepienia, uszkodzenia bądź przesunięcia,

* sprawdzanie stanu komutatora może odbywać się tylko po wyłączeniu napędu silnika lub napięcia i po zatrzymaniu maszyny.

Szlifowanie komutatorów maszyn pomocniczych może być wykonywane po uprzednim ich odłączeniu od źródła zasilania. Wirnik maszyny pomocniczej może być obracany tylko ręcznie. Nie wolno przystępować do szlifowania komutatorów maszyn, które po wyłączeniu źródła zasilania jeszcze wirują.

SUSZENIE IZOLACJI MASZYN ELEKTRYCZNYCH

Nie pracujące przez kilka tygodni maszyny i urządzenia elektryczne – niezależnie od tego, czy zainstalowane są w pojeździe, czy przechowywane luzem – lub maszyny pracujące w niesprzyjających warunkach zimowych (śnieżyce, zamiecie) ulegają zawilgoceniu. Zawilgocenie izolacji jest szczególnie groźne w maszynach i urządzeniach wysokiego napięcia, gdyż może być przyczyną uszkodzenia izolacji i zwarć Doświadczenia eksploatacyjne wskazują, że maszyny elektryczne wysokiego napięcia, prądnice główne i silniki trakcyjne powinny być poddane suszeniu, gdy ich oporność izolacji jest niniejsza niż 1,5 M?. Natomiast maszyny elektryczne niskiego napięcia należy suszyć, gdy oporność izolacji będzie niższa niż 0,5 M?.

Stosuje się następujące metody suszenia izolacji maszyn elektrycznych:

prądową, gorącym powietrzem, mieszaną. Przy metodzie prądowej wymagane jest źródło prądu stałego o napięciu do 110 V. Może tu być użyta prądnica o mocy 10 kW, z możliwością płynnej regulacji napięcia. Przed połączeniem silnika trakcyjnego ze źródłem prądu należy zahamować pojazd, gdyż wirniki silników trakcyjnych mogłyby zacząć obracać się i pojazd ruszyłby. W obwód suszonych maszyn należy włączyć woltomierz i amperomierz, w celu umożliwienia stałej kontroli napięcia i natężenia płynącego w obwodzie prądu.

Suszenie maszyn wykonuje się zwykle prądem o natężeniu 0,25-0,30 wartości natężenia prądu mocy ciągłej. Należy uważać, aby w czasie suszenia natężenie prądu nie przekraczało 0,65 wartości natężenia prądu mocy ciągłej maszyny. Pomiar temperatury powinien być wykonywany nie rzadziej niż co 2 godziny. Temperaturę reguluje się za pomocą zmiany natężenia prądu i należy utrzymywać ją możliwie stałą. Otwory wentylacyjne w czasie suszenia muszą być otwarte w celu odprowadzenia, z suszonej maszyny wydzielającej się pary wodnej.

Średnia temperatura (mierzona metodą oporową) suszonych uzwojeń w maszynach z izolacją klasy B nie może przekraczać 90°C, co zwykle można uzyskać przy 0,65 wartości natężenia prądu mocy ciągłej maszyny. Jeżeli do pomiarów temperatury w suszonych maszynach będą użyte termometry techniczne, należy je umieszczać na komutatorze u podstawy chorągiewek. Koniec termometru zawierający rtęć należy przed ustawieniem na komutatorze owinąć “cyn-folią”. Mniej więcej co pół godziny trzeba obrócić nieco komutator, aby jego działki, na których opierają się szczotki, nie przegrzały się nadmiernie pod wpływem przepływającego prądu. Przed każdym pomiarem oporności izolacji suszonej maszyny trzeba prąd w obwodzie wyłączyć, a obwód roboczy uziemić.

Metoda suszenia maszyn trakcyjnych za pomocą gorącego powietrza daje szczególnie dobre rezultaty w przypadku powierzchniowego zawilgocenia izolacji. Zawilgocenie takie stanowi w warunkach PKP prawie 90% przypadków osłabienia izolacji. Stąd też metoda ta powinna być powszechnie stosowana, tym bardziej, że daje ona dobre wyniki w stosunkowo krótkim czasie. Proces ten polega na skierowaniu strumienia ogrzanego powietrza (50-90°C) do kanałów wentylacyjnych maszyn pojazdu trakcyjnego. Powietrze to obiegając kanały, a tym samym i wnętrze maszyny, porywa skondensowaną tam parę wodną i suszy w ten sposób izolację. Połączenie nagrzewnic z układem wentylacyjnym maszyn elektrycznych w pojeździe powinno być wykonywane za pomocą metalowych, elastycznych węży typu diagonal.

Elektryczne nagrzewnice powietrza w czasie pracy powinny być uziemione. Stan techniczny nagrzewnic nie może budzić żadnych zastrzeżeń. Wszelkie połączenia elektryczne muszą być pewne, a izolacja urządzeń nie może mieć uszkodzeń. Strumienia gorącego powietrza nie należy kierować bezpośrednio w miejsca, gdzie pracują ludzie. Metoda mieszana suszenia izolacji maszyn elektrycznych polega na jednoczesnym zastosowaniu metody prądowej i gorącego powietrza. Daje ona bardzo dobre rezultaty w przypadkach, gdy pojazd trakcyjny np. stał przez dłuższy czas na silnym mrozie i nastąpiło całkowite zawilgocenie i zamrożenie wirników maszyn trakcyjnych. Przy stosowaniu tej metody należy przestrzegać zasad, które obowiązują zarówno przy metodzie prądowej, jak i przy metodzie gorącego powietrza.

CZYSZCZENIE CZĘŚCI ZESPOŁÓW l PODZESPOŁÓW

Czyszczenie wszelkich części, zespołów i podzespołów taboru spalinowego, a także nasycanie niektórych elementów olejem, powinno odbywać się w specjalnie przeznaczonych do tego hermetycznych myjniach. Podczas układania i wyjmowania części z myjni pracownicy powinni używać właściwej dla tego stanowiska odzieży ochronnej i sprzętu ochrony osobistej – rękawic, fartuchów i butów gumowych. Nad stanowiskami do mycia części taboru spalinowego powinny być czynne wyciągi odprowadzające na zewnątrz pomieszczeń szkodliwe dla zdrowia pary i gazy. Czyszczenie części i podzespołów w oleju napędowym przy użyciu odkrytych wanien jest zabronione.

Wszelkie części i elementy układu chłodzenia silnika spalinowego, w którym stosuje się wodę uzdatnioną związkami chromu, powinny być płukane i myte w osobnych myjniach. Ze względu na bardzo szkodliwe działanie związków chromu, bezpośrednie stykanie się pracowników z takimi częściami przed ich umyciem lub z wodą skażoną szkodliwymi związkami jest zabronione, gdyż może to być powodem oparzeń skóry i występowania trwałych chorób alergicznych. Dlatego też pracownicy czyszczący części i elementy układu chłodzenia silnika spalinowego, a także usuwający mechanicznie stwardniały osad z powierzchni tego układu, mogą być narażeni na bezpośredni kontakt ze związkami chromu. Muszą więc przestrzegać zasad bhp, które dotyczą prac przy uzdatnianiu wody związkami chromu i potasu.

Do mycia elementów bardziej złożonych i łożysk osi nie należy używać strzykawek, gdyż w czasie rozpryskiwania płynów wydzielają się szkodliwe pary. Należy stosować tu urządzenia i przyrządy myjące całkowicie zamknięte, a także komory ze sprężonym powietrzem.

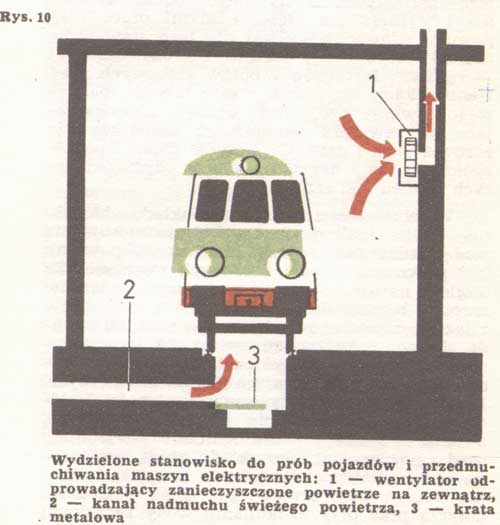

Przedmuchiwanie sprężonym powietrzem urządzeń i maszyn elektrycznych powinno odbywać się w specjalnych pomieszczeniach, które są wydzielone z ogólnej hali lokomotywowni i mają skutecznie działającą wentylację wyciągową (rys. 10).

Przebywanie pracowników w tym pomieszczeniu w czasie przedmuchiwania maszyn elektrycznych jest zabronione. W przypadku, gdy przedmuchiwanie maszyn przeprowadzane jest w miejscach otwartych, pracownicy wykonujący te czynności powinni używać sprzętu ochrony dróg oddechowych i oczu. Zwykle są to pół-maski przeciwpyłowe z pochłaniaczem i okulary lub maski.

Do czyszczenia komutatorów, izolatorów i innych elementów maszyn oraz aparatów elektrycznych można używać czystego płótna zwilżonego spirytusem denaturowanym. Pomieszczenia, w których mogłoby występować znaczne stężenie par spirytusu, należy intensywnie wietrzyć. Stosowanie benzyny jako środka czyszczącego jest ze względów przeciwpożarowych zabronione. Bezwzględnie zabronione jest używanie do czyszczenia benzyny etylizowanej, służącej do napędu gaźnikowych silników spalinowych. Benzyna taka jest silną trucizną.

AKUMULATORNIE l BATERIE AKUMULATORÓW

Pomieszczenia akumulatorni, a zwłaszcza te, które są przeznaczone do ładowania akumulatorów oraz przechowywania elektrolitu, powinny być suche, zabezpieczone przed pyłami, dobrze wentylowane i nie narażone na duże wahania temperatury. Zalecana temperatura w pomieszczeniach akumulatorni powinna być utrzymywana w granicach od 12 do 25°C.

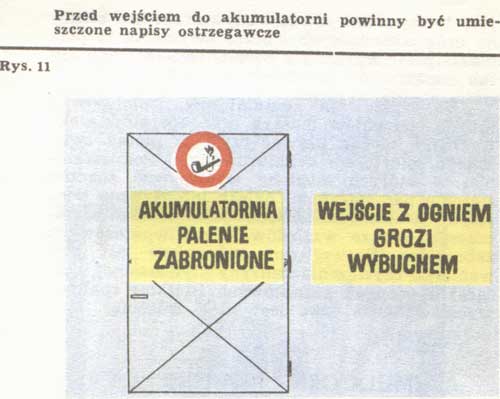

Do ogrzewania pomieszczeń akumulatorni nie wolno stosować urządzeń z otwartym płomieniem oraz grzejników o temperaturze zewnętrznej przekraczającej 200°C. W pomieszczeniach tych nie wolno palić tytoniu oraz posługiwać się otwartym ogniem. Baterie akumulatorów kwasowych i zasadowych wymagają osobnych pomieszczeń i oddzielnych urządzeń wentylacyjnych. Drzwi wejściowe do pomieszczeń akumulatorni powinny otwierać się na zewnątrz. Na drzwiach należy umieścić trwałe napisy ostrzegawcze (rys. 11)

wykonane czarnymi literami na żółtym tle. Naczyń z elektrolitem (zasadą lub kwasem) nie wolno przechowywać bezpośrednio w pomieszczeniach pracy, czy też w miejscu ładowania baterii (rys. 12).

Naczyń z elektrolitem (zasadą lub kwasem) nie wolno przechowywać bezpośrednio w pomieszczeniach pracy, czy też w miejscu ładowania baterii (rys. 12).

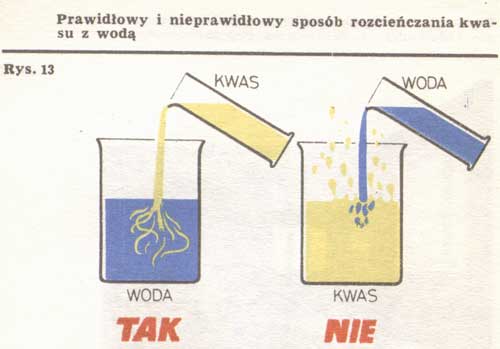

Elektrolity należy przewozić lub przenosić tylko w naczyniach zabezpieczonych przed rozbiciem i szczelnie zamkniętych. Do przelewania elektrolitów należy stosować stojaki przechylne lub specjalne urządzenia. W przypadku potrzeby zmieszania kwasu z wodą, należy zawsze wlewać cienkim strumieniem odmierzoną ilość kwasu do wody destylowanej (rys. 13),

a nigdy odwrotnie. Mieszanie ługu z wodą powinno być wykonywane w naczyniach kamionkowych, gdyż naczynia szklane często pękają pod wpływem wysokiej temperatury wytwarzającej się w czasie mieszania roztworu. Pracownicy wykonujący wszelkie prace w akumulatorni i przy bateriach akumulatorów powinni używać rękawic, butów i fartuchów odpornych na działanie substancji żrących oraz okularów ochronnych. W pomieszczeniu akumulatorni powinna znajdować się apteczka z naczyniem szklanym zawierającym roztwór 2-3% sody do neutralizowania miejsc oblanych kwasami.

Mieszanie ługu z wodą powinno być wykonywane w naczyniach kamionkowych, gdyż naczynia szklane często pękają pod wpływem wysokiej temperatury wytwarzającej się w czasie mieszania roztworu. Pracownicy wykonujący wszelkie prace w akumulatorni i przy bateriach akumulatorów powinni używać rękawic, butów i fartuchów odpornych na działanie substancji żrących oraz okularów ochronnych. W pomieszczeniu akumulatorni powinna znajdować się apteczka z naczyniem szklanym zawierającym roztwór 2-3% sody do neutralizowania miejsc oblanych kwasami.

STACJE PALIW l OLEJÓW

Stacje paliw i olejów do spalinowych pojazdów trakcyjnych, gdzie przechowuje się i prowadzi dystrybucję produktów naftowych, zaliczane są do urządzeń niebezpiecznych pod względem pożarowym. Dlatego też urządzenia do pobierania oraz składowania paliw i olejów powinny być wyposażone w odpowiednie zabezpieczenia oraz instalacje odgromowe i sprzęt gaśniczy.

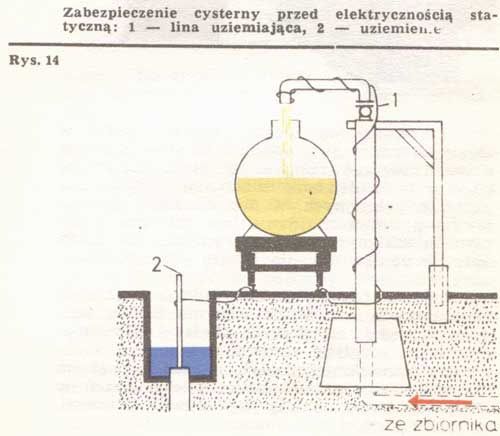

Podczas przelewania paliw z cystern kolejowych lub samochodowych wymagane jest zabezpieczenie przed wyładowaniami elektryczności statycznej, gdyż mogą spowodować one wybuch i pożar. Wszystkie zbiorniki, pojemniki i urządzenia do przelewania cieczy palnych należy bezwzględnie uziemić w celu odprowadzenia do ziemi powstających ładunków elektryczności statycznej (rys. 14).

Ponadto tory, na których przelewa się ciecze palne, powinny być odizolowane od torów trakcji elektrycznej, stanowiących sieć powrotną. Naboru paliwa do pojazdów nie wolno wykonywać na torach zelektryfikowanych, tj. pod siecią trakcyjną. Ponadto na torach wyznaczonych do naboru paliwa nie mogą odbywać się jazdy parowozów.

Należy pamiętać, że zabronione jest usuwanie nieszczelności np. układu paliwowego w pobliżu ruchomych części i urządzeń oraz demontowanie lub montowanie elementów tego układu bez użycia sprzętu i rękawic ochronnych. Bezpośrednia styczność z olejami i smarami może spowodować choroby skóry. W czasie naboru paliwa do zbiorników pojazdów trakcyjnych należy przestrzegać następujących zasad:

* silnik spalinowy powinien być wyłączony,

Podczas przeglądu lub ładowania baterii akumulatorów nie wolno kłaść na baterie żadnych narzędzi, metalowych części i przedmiotów, które mogłyby spowodować zwarcie elektryczne albo iskrzenie, gdyż zagraża to pożarem lub wybuchem gazów. Dokręcanie połączeń w obwodach baterii należy wykonywać kluczami, których rękojeści są izolowane.

* pojazd należy odpowiednio zahamować i oznakować tarczami Dl,

* w pobliżu stacji paliw nie wolno wykonywać żadnych prac, które mogłyby spowodować iskrzenie,

* nie wolno odmrażać w zimie zaworów przy użyciu otwartego ognia.

UZDATNIANIE WODY

Stanowisko do uzdatniania wody roztworami dwuchromianu potasu i sodu, powszechnie stosowanej do chłodzenia silników spalinowych pojazdów trakcyjnych, powinno być wydzielone i odpowiednio zabezpieczone. Pożądane jest, aby cały proces uzdatniania wody odbywał się w urządzeniach zamkniętych, bez potrzeby stykania się pracowników ze szkodliwymi dla zdrowia związkami chemicznymi.

Pobieranie, przesypywanie, odważanie i dozowanie dwuchromianu potasu i dwuchromianu sodu powinno odbywać się tak, aby nie następowało rozsypanie i rozlewanie tych substancji oraz aby nie powstawał pył. Osoby zatrudnione przy tych pracach powinny używać okularów ochronnych oraz fartuchów, rękawic i butów gumowych. Naczynia, pojemniki i opakowania przeznaczone do pobierania, przenoszenia lub przewożenia związków chemicznych chromu i sodu oraz roztworów wodnych tych związków powinny mieć szczelne zamknięcia, odpowiednie uchwyty i trwałe, widoczne napisy. Naczyń tych nie wolno używać do innych celów ani też do przechowywania i przenoszenia środków chemicznych lub materiałów innych niż określone napisem na naczyniu. Punkty naboru wody uzdatnionej powinny być zlokalizowane w pomieszczeniach zamkniętych i ocieplonych, podobnie jak punkty naboru oleju silnikowego. Odzież ochronną pracowników narażonych na działanie związków chromu i sodu należy utrzymywać w czystości, okresowo odkażać oraz zmieniać po każdym zabrudzeniu tymi związkami. Odzież ochronną należy przechowywać w specjalnych, wydzielonych do tego szafkach.

Ponadto pracownicy powinni korzystać z umywalni z dopływem ciepłej, bieżącej wody, a do rąk używać kremu ochronnego. Oprócz tego pracownicy narażeni na działanie chromu i sodu lub jego związków powinni pozostawać pod stałym nadzorem lekarskim i podlegać obowiązującym badaniom okresowym.

MYCIE SPALINOWYCH POJAZDÓW TRAKCYJNYCH

Mycie i czyszczenie spalinowych pojazdów trakcyjnych powinno być wykonywane na wydzielonych stanowiskach lub w specjalnych myjniach mechanicznych. Mycie spalinowych pojazdów trakcyjnych powinno być wykonywane podczas przeglądów okresowych. Do mycia zewnętrznych ścian bocznych i czołowych taboru należy używać, zarówno w myjniach mechanicznych, jak i przy użyciu szczotek ręcznych, wody podgrzewanej do temperatury 40 i 60°C, a także środków chemicznych odpowiednich do rodzaju powłok i lakierów. Po spłukaniu umytych ścian powłoki powinny być zakonserwowane specjalną pastą. Pracownicy zatrudnieni przy myciu pojazdów powinni nosić nieprzemakalne ubrania, gumowe buty, rękawice i okulary ochronne. Przy korzystaniu z myjni mechanicznej pojazd powinien być przetaczany przy użyciu wciągarki elektrycznej, z małą prędkością -zwykle do 0,5 km/h.